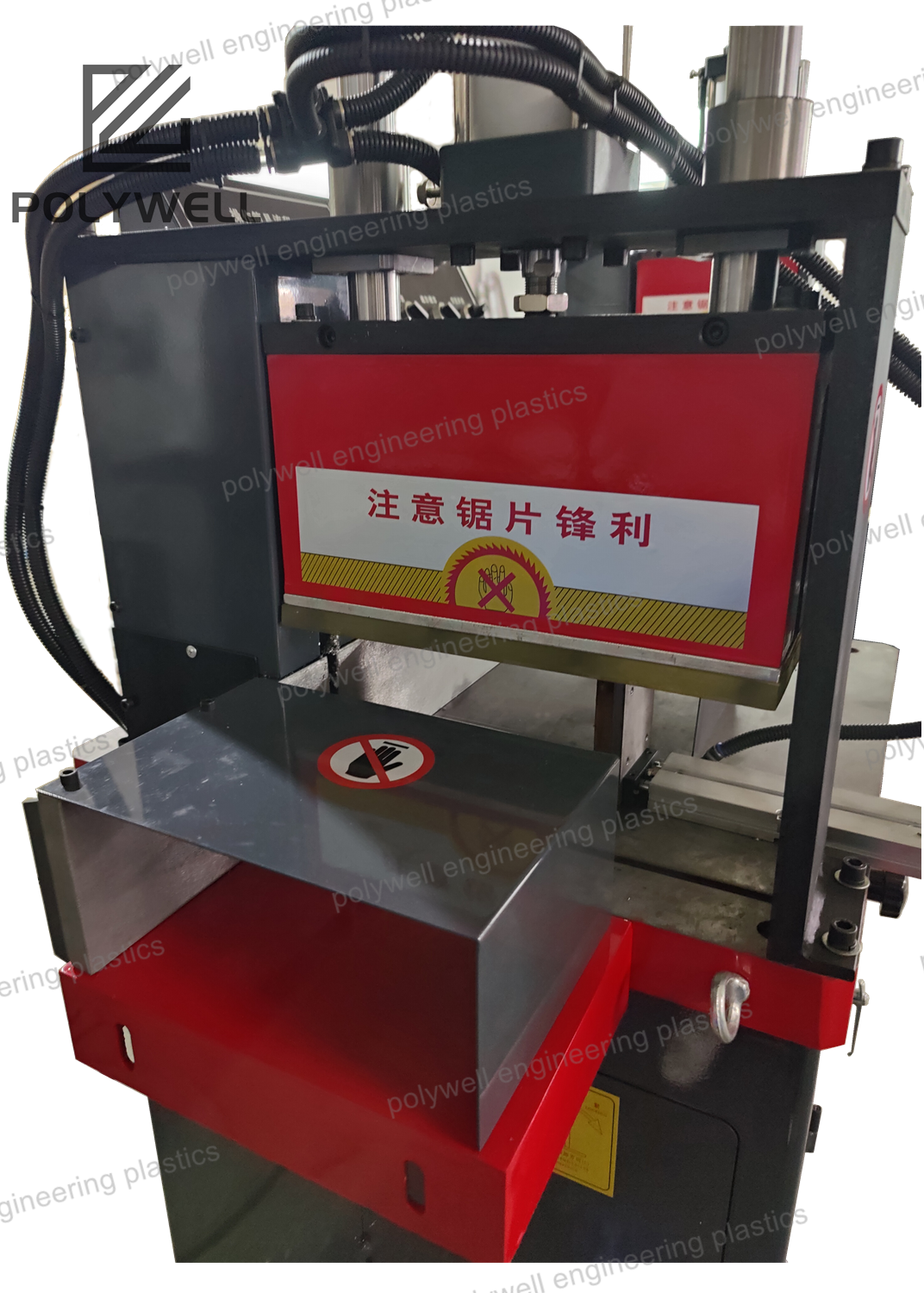

Экструдер для профилей — это полная экструзионная система, специально настроенная для производства непрерывных пластиковых профилей с постоянным, зачастую сложным поперечным сечением. Эти продукты варьируются от простых виниловых оконных накладок до сложных многокамерных технических профилей, используемых в качестве тепловых разрывов в алюминиевых оконных конструкциях. В основе системы находится одношнековый экструдер, как правило, с соотношением L/D между 24:1 и 30:1, выбранный благодаря способности обеспечивать стабильный и однородный расплав. Однако определяющими компонентами линии экструдера для профилей являются последующие инструменты и оборудование. Процесс начинается с изготовленной на заказ фильеры, спроектированной с высокой точностью для придания расплаву полимера требуемой геометрии, при этом часто учитываются набухание материала и вытяжка. Сразу после фильеры горячий, мягкий профиль поступает в калибровочное устройство — критически важную стадию, на которой профиль охлаждается, а его окончательные размеры устанавливаются с помощью вакуумных калибровочных резервуаров и калибровочных плит или форм. После калибровки профиль проходит через охлаждающую ванну для полного затвердевания. Затем устройство тягового привода («гусеничный тянущий механизм») обеспечивает точное и постоянное усилие натяжения, необходимое для протяжки профиля из фильеры без искажений. Линия завершается летающей пилой или резчиком, который отрезает профиль на требуемую длину. Весь процесс требует высокой степени синхронизации между производительностью экструдера, скоростью тягового устройства и работой резчика. Экспертиза в производстве профильных изделий заключается не только в самом оборудовании, но и в сложном проектировании фильеры и калибровочных инструментов, а также в точном контроле тепловых и механических параметров по всей линии для получения продукции с постоянными размерами, механическими свойствами и качеством поверхности.