Профиль нейлоновой изоляции полиамидной нержавеющей стали экструдерная форма для производственной линии пластиковой экструдеры

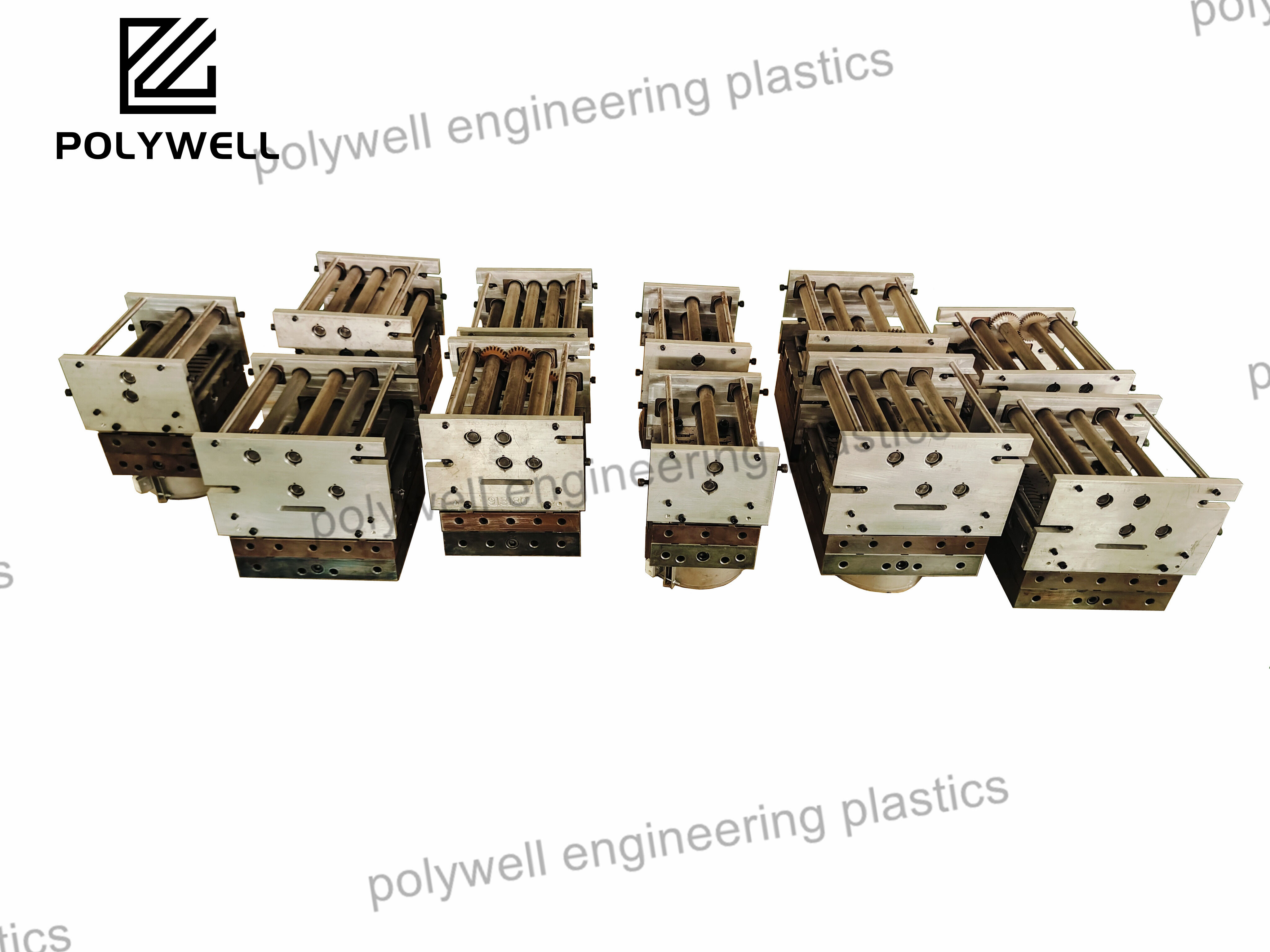

Экструзионная направляющая цепи из нейлона PA66, направляющая колеи, направляющая из полиамида, форма для профиля

- Обзор

- Рекомендуемые продукты

Послепродажное обслуживание: инженеры доступны для обслуживания за рубежом

Гарантия: 1 год

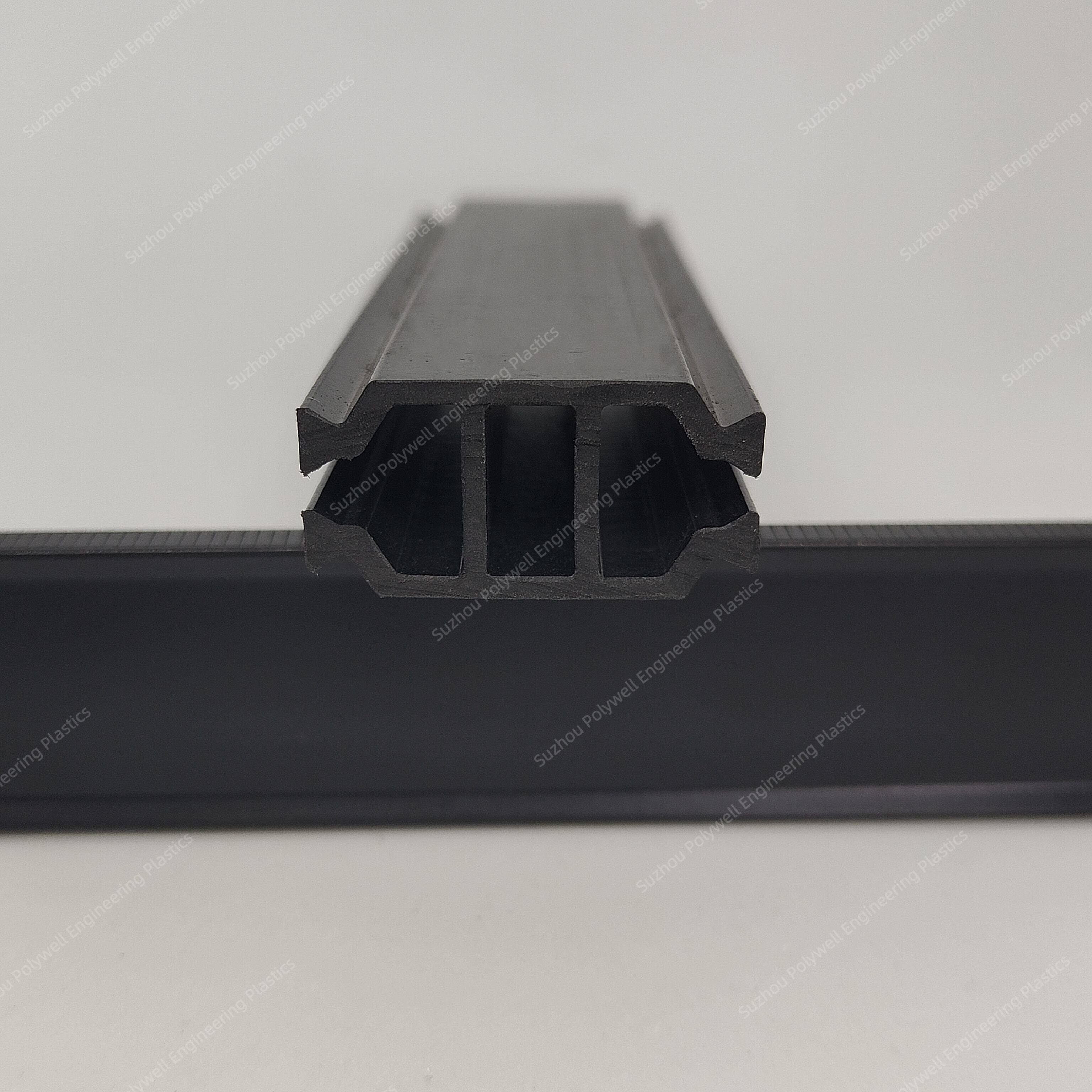

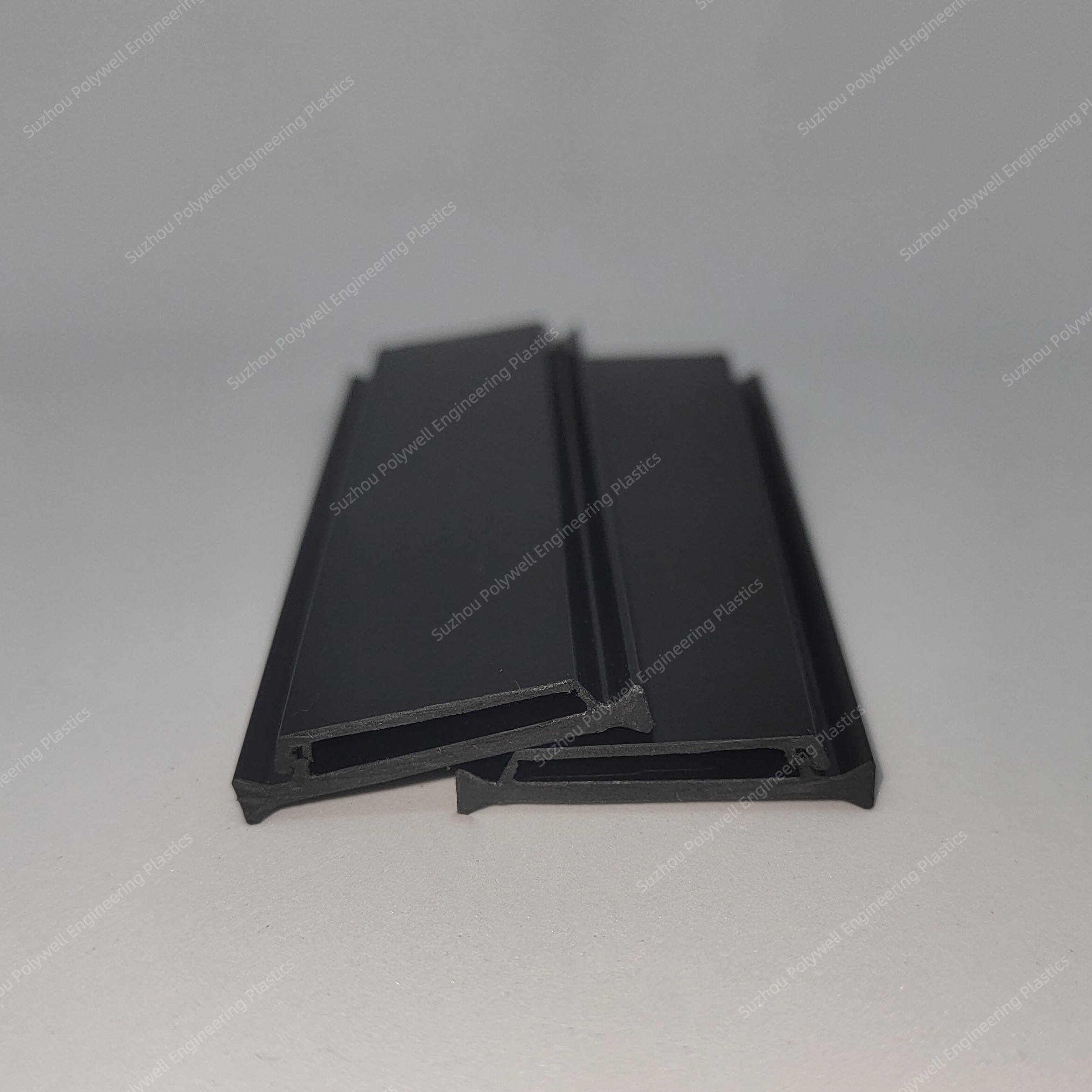

Тип продукта: полимерные полосы

Автоматизация : Автоматический

упаковка для транспортировки: Пенопластовая пленка или фанерный ящик

Спецификация: 60мм/80мм/100мм/120мм/140мм/160мм/200мм

Торговая марка: Polywell

Происхождение: город Чжанцзягань, Китай

Материал: Нержавеющая сталь

Применение: Линия производства профилей терморазрыва

Подходящая форма полосы: тип I, тип C и некоторые другие простые типы

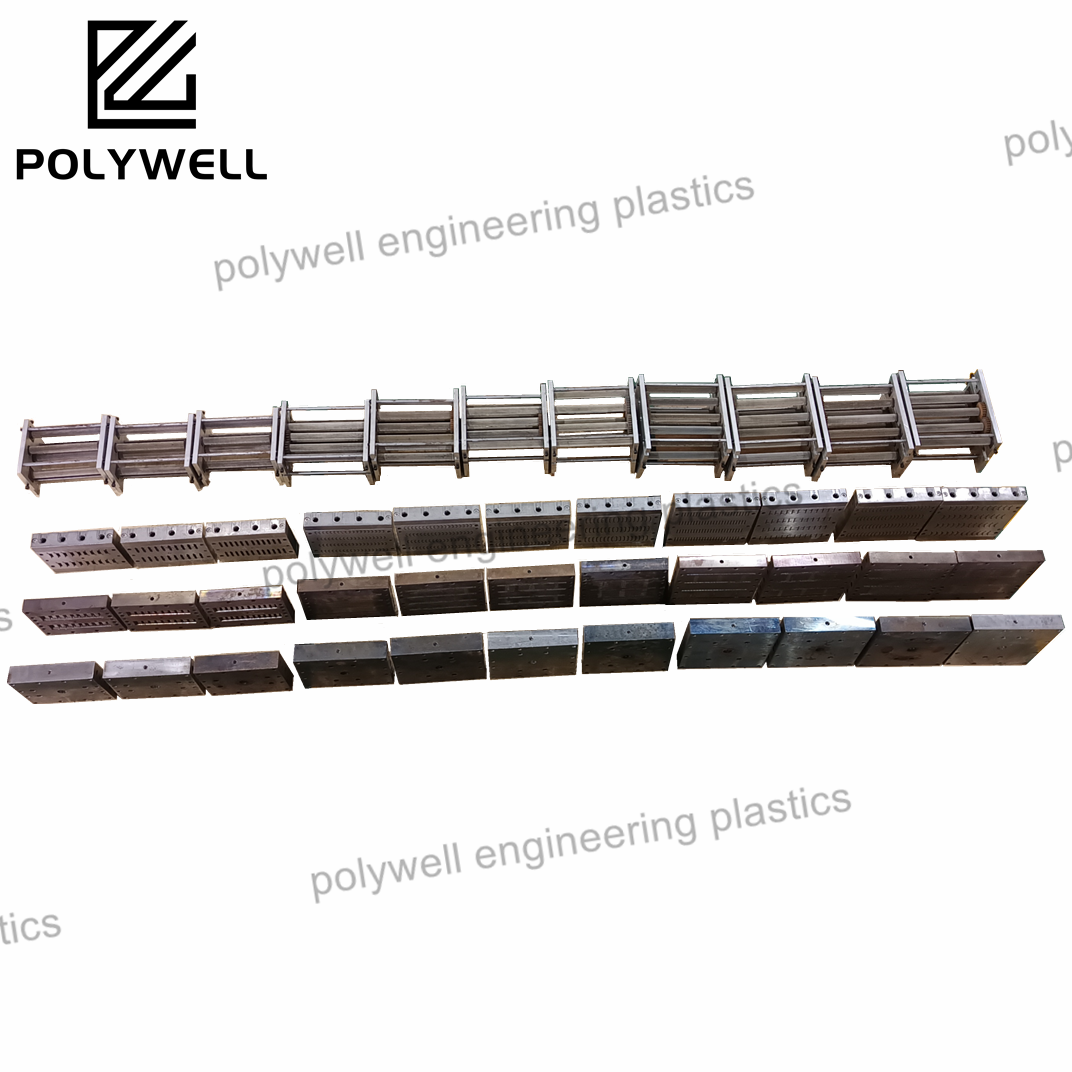

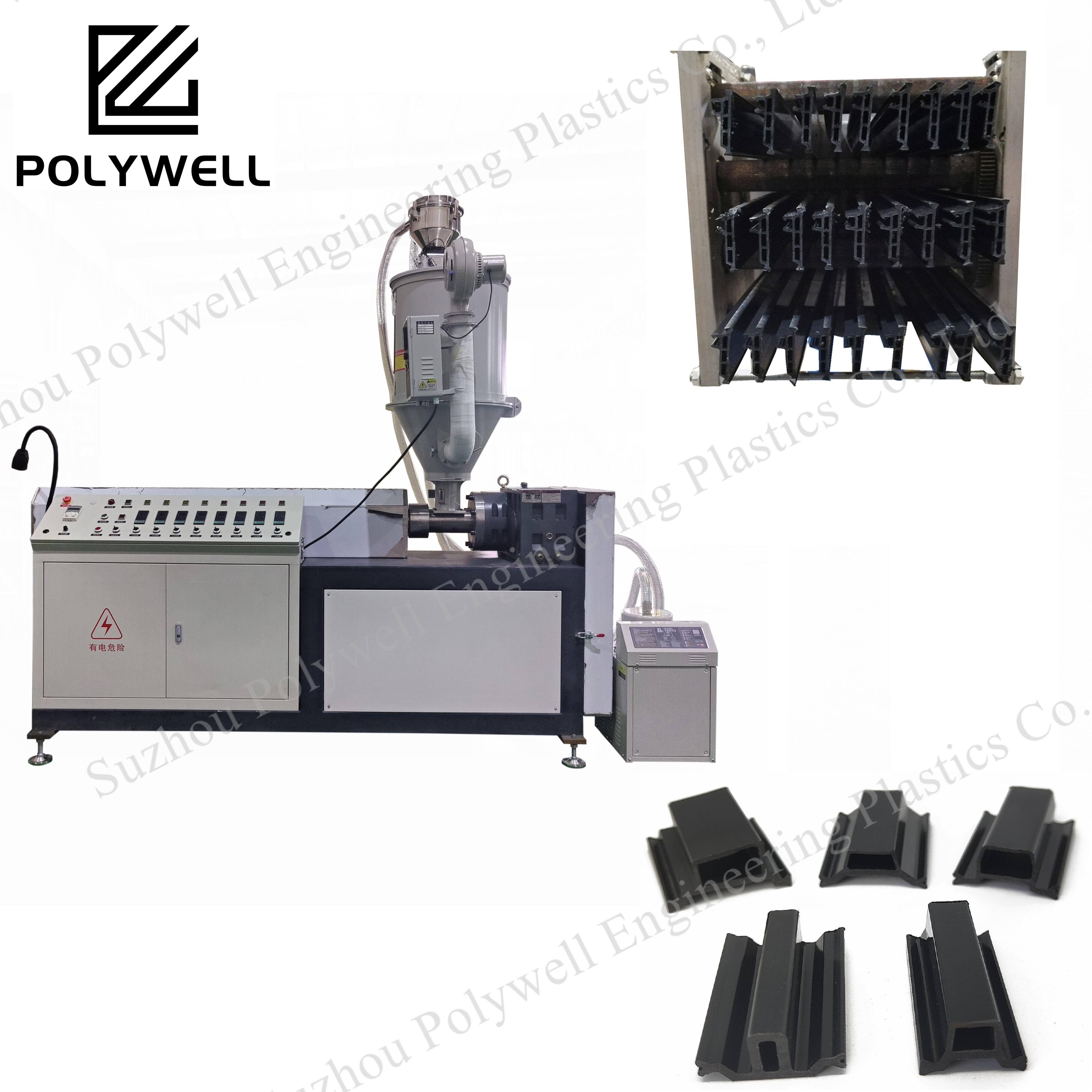

Профили термического разрыва экструдируются с использованием одношнекового экструдера. Они используются для производства и формирования полимерных полос термического разрыва из PA.

Технологический процесс обработки термополос из полиамида

Гранулы PA66GF25 высушиваются и поступают в ствол машины через загрузочный бункер. Гранулы вращаются, соприкасаясь с винтом машины, и движутся к форме при вращении винта.

Так как зазор между винтом и стволом мал, гранулы нагреваются в этом зазоре при движении вперед. Они плавятся до состояния молten нейлона благодаря высокой температуре электрического нагревательного кольца. После того, как расплавленный нейлон попадает в форму, он направляется и формируется, а затем выдавливается в виде полос теплоизоляции.

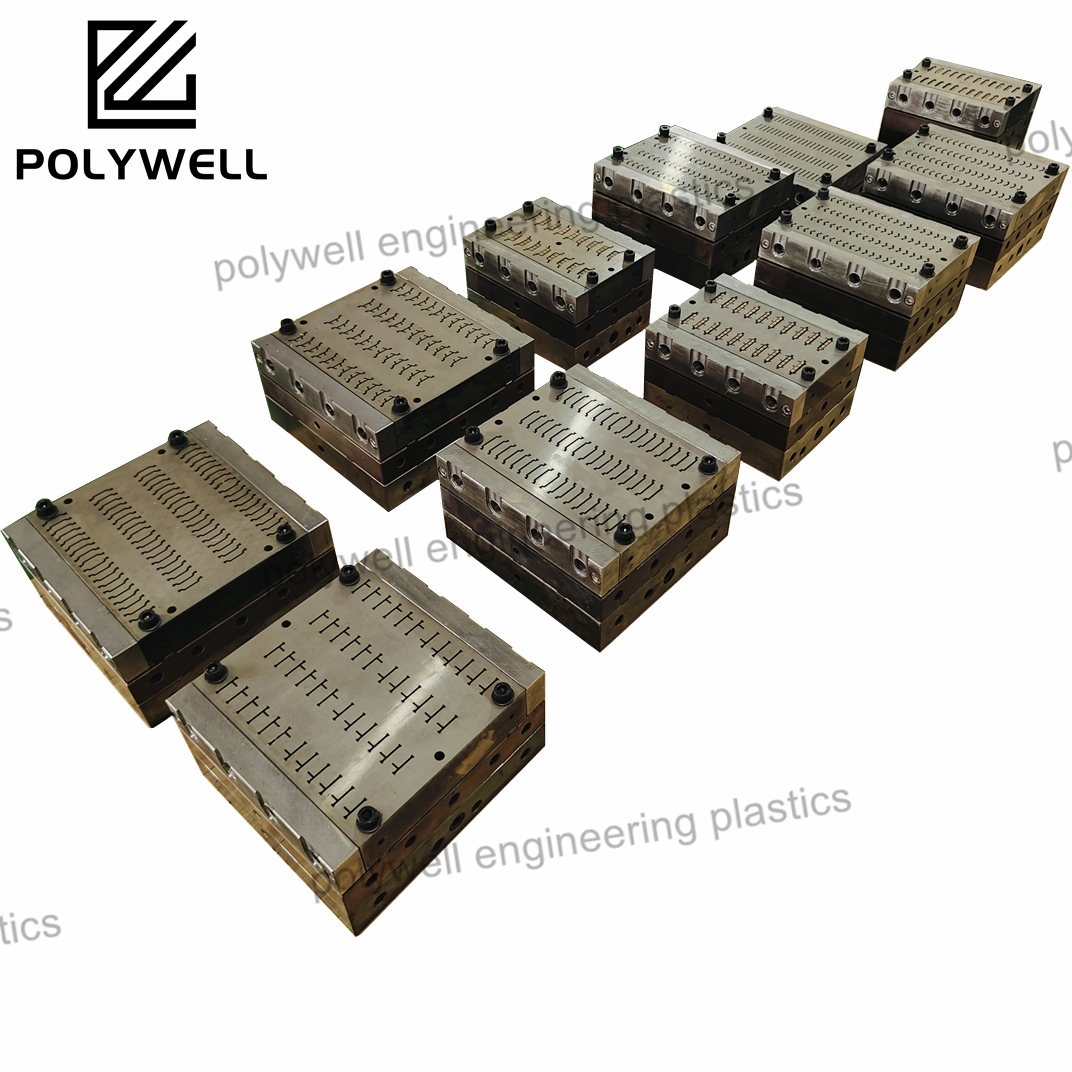

Что такое форма в производстве?

Плесень, также пишется плесени, инструмент или штамп. В производстве - полость или матрица, в которой жидкость или пластическое вещество формируется в желаемый готовый продукт. Расплавленное вещество, например материал PA 6.6, заливается или заставляется в форму и позволяет затвердевать.

Экструзионное литье пластмасс является наиболее распространенным методом изготовления пластиковых изделий. При этом способе расплавленная пластмасса, как правило, термопласт, заливается в металлическую форму из стали или алюминия. После того как расплавленный материал помещен в форму, его необходимо охладить до затвердевания перед извлечением готового изделия. В качестве материалов для литья используются ABS, акetal, нейлон 66, низкоплотностный полиэтилен (LDPE), высокоплотностный полиэтилен (HDPE), поликарбонат, полипропилен, полистирол и термоэластопласт. Экструзионное литье пластмасс применяется в различных отраслях, включая строительство, пищевую промышленность, медицину и фармацевтику.

Наша компания主要集中ует производство форм для продукции из нейлона 66.

Что такое процесс экструзионного формования?

Экструзионное формование (также известное как пластификация экструзии) — это процесс, при котором под давлением толща плавленого вещества выдавливается через форму, принимая другую форму конечного продукта.

Форма определяет форму и точные размеры конечного продукта.

Как изготавливаются формы?

Процесс литья использует давление и тепло для заполнения полости формы, жесткой рамы, также известной как матрица. Исходный материал, обычно гибкий, например, пластик, находится под давлением до тех пор, пока не затвердеет или не начнет твердеть.

Для чего используется экструзионное формование?

Экструзия — это технологический процесс, используемый для производства труб, шлангов, соломинок для питья, направляющих для штор, стержней и профилей термического разрыва. Гранулы плавятся в жидкость, которая выдавливается через матрицу, образуя длинную «трубчатую» форму. Форма матрицы определяет форму «трубчатых» продуктов.

Преимущества:

1. Наши инженеры следят за производством форм каждую неделю, чтобы убедиться, что все они соответствуют графику.

2. Мы постоянно оптимизируем конструкцию бегунка, чтобы сделать форму удобной для эксплуатации и экструзии материала.

3. Мы предложим профессиональные предложения по доработке согласно чертежам клиента и оптимизируем чертежи в соответствии с требованиями заказчика.

4. Если все в порядке, мы проведем окончательный контроль качества форм и продукции перед отгрузкой.

5. После того как клиент получит форму, если возникнут проблемы при использовании, мы можем выслать специалиста для предоставления очной технической поддержки.

Имя |

ПА теплоизоляционные профили |

Пластиковый материал |

PA66-gf25 |

Сталь для полости и сердечника |

DIN 1.2379 |

Количество полостей |

Настраиваемый |

Твердость полости и сердечника |

48-52HRC / 55-60HRC |

Комплектующие формы |

Стандарт HASCO |

Система охлаждения |

Водяное охлаждение |

Бегун |

Холодный |

Время доставки |

Примерно 28-35 рабочих дней |

Упаковка |

Корпус из фанеры |

Оплата |

T/T, Western Union, Money Gram |

Наши услуги по проектированию и разработке форм:

Точность инструмента является ключом к качеству детали. Изготовление инструментов — это искусство. Именно поэтому мы производим и тестируем наши инструменты согласно самым строгим стандартам качества. Независимо от того, нужен ли вам инструмент для прототипирования или для массового многоштырькового производства, мы выполним работу быстро и точно.

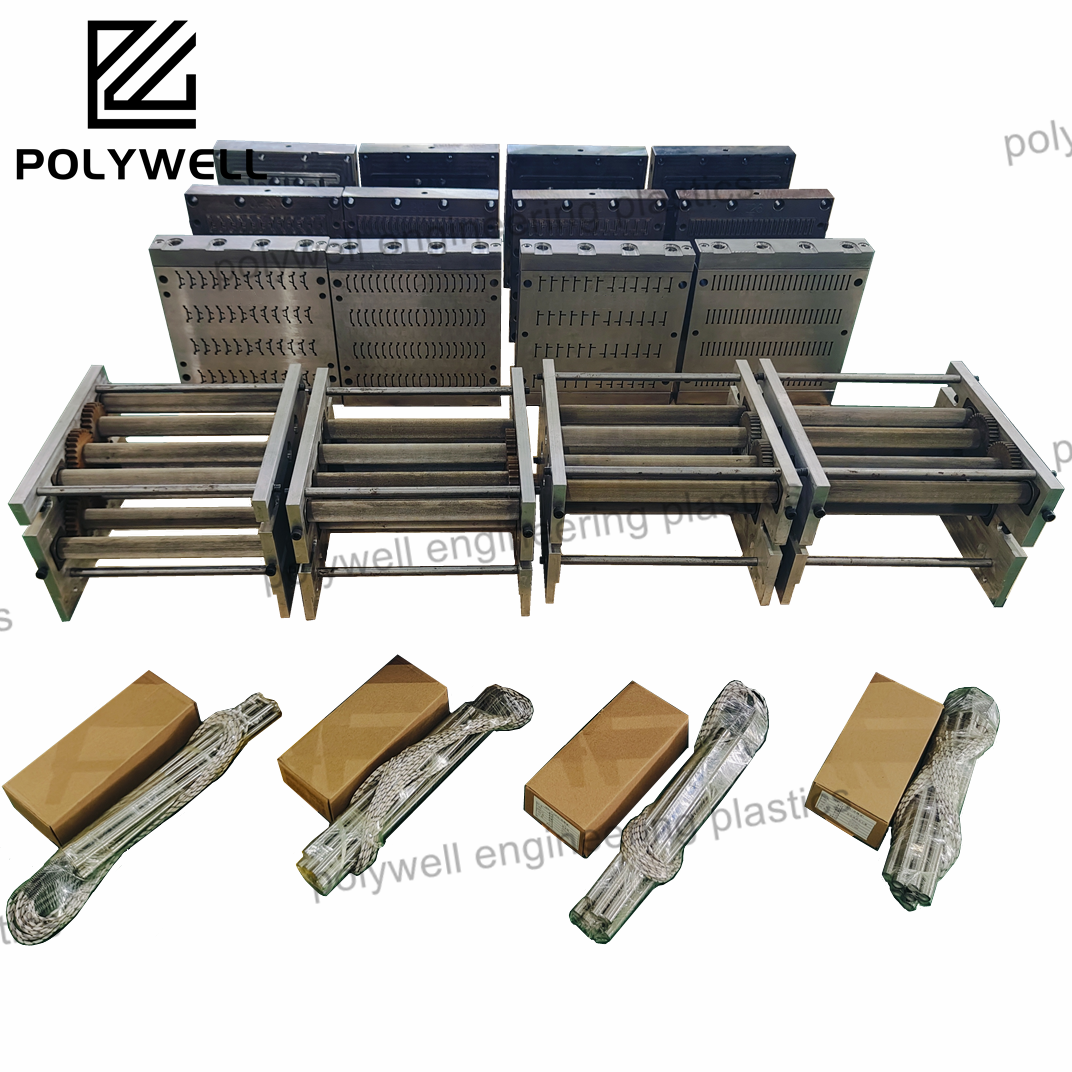

Упаковка и доставка

Обычно мы кладем каждую форму в фанеру, чтобы убедиться, что она будет безопасной во время всего процесса транспортировки.

Вес каждой формы составляет около 60-200 кг. Это зависит от размера плесени.

Обычно нам нужно 28-35 рабочих дней для производства формы. После этого мы проведем тест на формы, чтобы убедиться, что и форма, и полиамидные ленты, произведенные этой формой, являются квалифицированными.

EN

EN