При изготовлении терморазрывных полос для строительства факторы, такие как теплоизоляция и проектирование экструзий, имеют большое значение. Для достижения этого POLYWELL предоставляет терморазрывные полосы с помощью оптимально спроектированного экструзионного литья, чтобы достичь как правильного терморазрыва, так и прочной формы.

Учитывая это, термические разрывы стали неотъемлемой частью нашей жизни благодаря их свойствам экономии энергии. Они широко используются в строительстве окон и дверей с применением термошайб POLYWELL. Затем они формуются в непрерывные профили, которые режутся по необходимой длине. Более того, термошайбы создают термическое препятствие и предотвращают передачу тепла, особенно в дверях или окнах.

При проведении процесса экструзии важно тщательно следовать шагам:

Начните с нагрева: Подготовьте сырье, такое как резина или термопласт, нагревая его для облегчения формования.

Завершите использованием формы: Наконец, возьмите расплавленную резину и протолкните её через производственную форму, позволяя резине принять форму в соответствии с вашими потребностями.

Охлаждение и резка: После экструзии материал охлаждается и режется на необходимые длины для строительных целей, готовый к использованию.

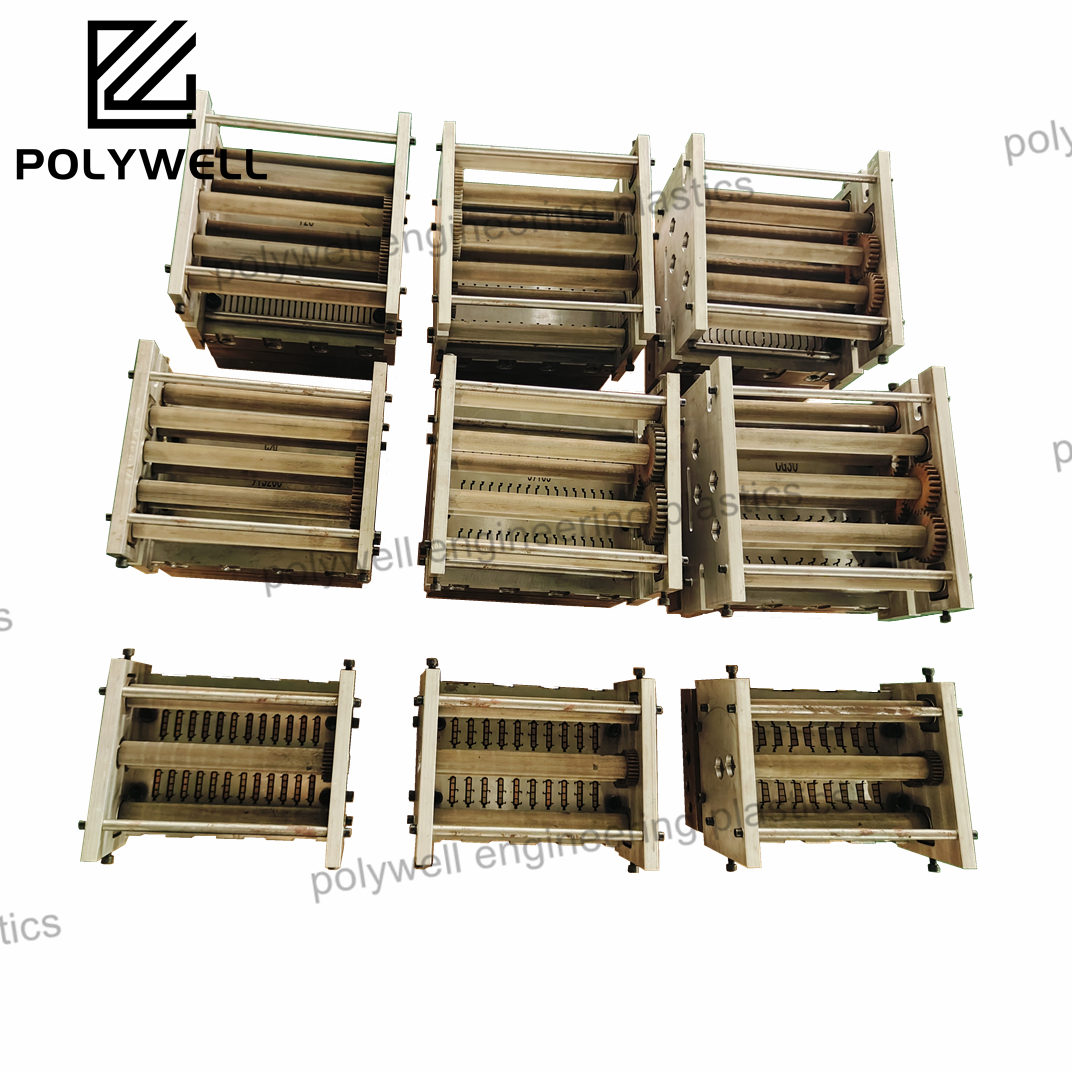

Основные преимущества форм для экструзии POLYWELL Существует несколько преимуществ, связанных с формами для экструзии POLYWELL, главным из которых является эффективность и точность в производстве терморазрывных полос. Характеристики, которые делают POLYWELL уникальными на рынке, включают:

Высококачественные формы для стабильного результата: формы POLYWELL специально разработаны для обеспечения точности, что гарантирует, что размер, форма и характеристики определенной полосы обеспечивают оптимальный уровень удовлетворенности. Такая надежность критически важна при производстве терморазрывов, что значительно повышает энергоэффективность.

Прочность и долговечность: наши формы для экструзии служат дольше, чем у конкурентов, благодаря прочным материалам, которые позволяют нашим машинам выдерживать строгие условия процесса экструзии, сохраняя высокое качество продукции.

Энергоэффективность: промышленный термический разрыв, разработанный с использованием передовой технологий литья под давлением от POLYWELL, значительно снижает объем отходов материалов и выбросы при хранении энергии в процессе производства, делая полосы термического разрыва эффективными в изоляции, простыми и экологичными в производстве.

Типы экструзионных форм, используемых POLYWELL. Существует несколько типов экструзионных форм, которые POLYWELL использует для специфических требований к полосам термического разрыва. К ним относятся:

Основные формы: эти формы используются для создания базового профиля полосы и являются экономичными, чтобы обеспечить приемлемую изоляционную производительность с точки зрения равномерного профиля.

Инъекционные формы: они используются для модификации полимера полосы с добавлением свойств, таких как цвет, текстура и улучшенная изоляция.

Холодные формы: эти формы используются с материалами, которые затвердевают при более низких температурах, что является дополнительной функцией или характеристикой.

При производстве терморазрывной ленты POLYWELL использует самые передовые технологии выдувного формования с точки зрения производительности и эффективности. В зависимости от конкретных требований применяется современная технология формования и предлагаются различные формы для обеспечения качества продукции, направленной на энергоэффективное строительство.