Алюминий обладает многими отличными свойствами, он является идеальным материалом для конструктивной оконной системы во многих отношениях. Но алюминий также является высокопроводящим теплом материалом, который быстро передает внешнюю климатическую температуру. Поэтому люди создают систему терморазрыва, чтобы уменьшить теплопроводность.

В настоящее время существует два типа материалов, которые наиболее часто используются в системе терморазрыва:

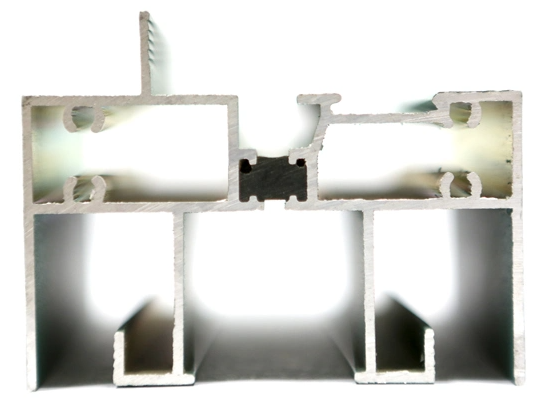

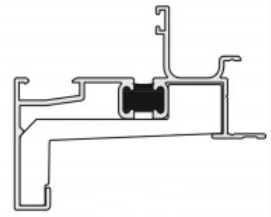

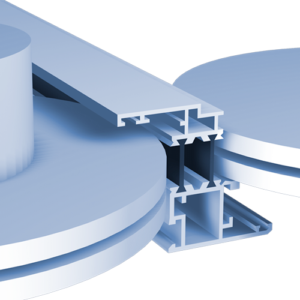

Для системы полиуретановой заливки и удаления мостика в профиль алюминия встраивается канал, который заполняется жидкий полиуретан. Затем металлический мостик удаляется из нижней части канала, чтобы затвердевший полиуретан мог выполнять функцию изолятора. (как показано на Рисунке 1 и Рисунке 2)

|

|

| Рисунок 1 полиуретан система терморазрыва заливки и удаления мостика | Рисунок 2 полиуретан система терморазрыва заливки и удаления мостика |

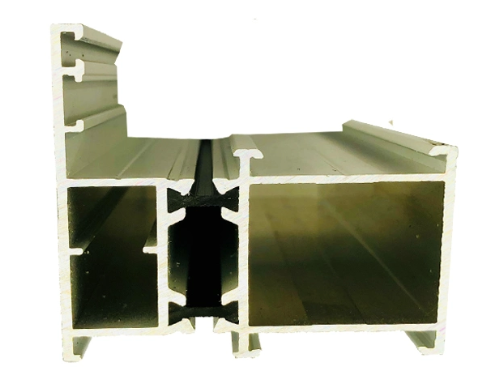

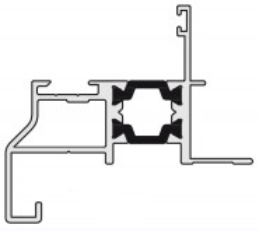

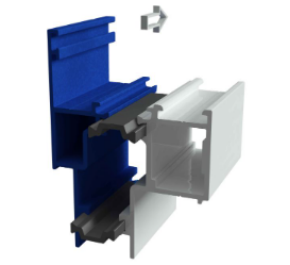

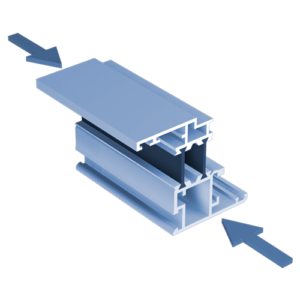

Для системы терморазрыва с полосой из полиамида полоса механически вставляется между двумя алюминиевыми профилями. Полоса из полиамида является изолятором. (как показано на Рисунке 3 и Рисунке 4)

|

|

| Рисунок 3 полиамидная полоса система терморазрыва | Рисунок 4 полиамидная полоса система терморазрыва |

Сегодня мы собираемся поговорить о процессе вставки, необходимом для терморазрывных алюминиевых профилей. Потому что, помимо качества самой полиамидной полосы, технический уровень процесса вставки является важным фактором, определяющим качество терморазрывных алюминиевых профилей.

Обычно процесс вставки завершается четырьмя шагами:

Профилирование рифления

Вставка полосы

Клепка

Испытание на срез

Первый шаг: Профиль К навивка рисунка

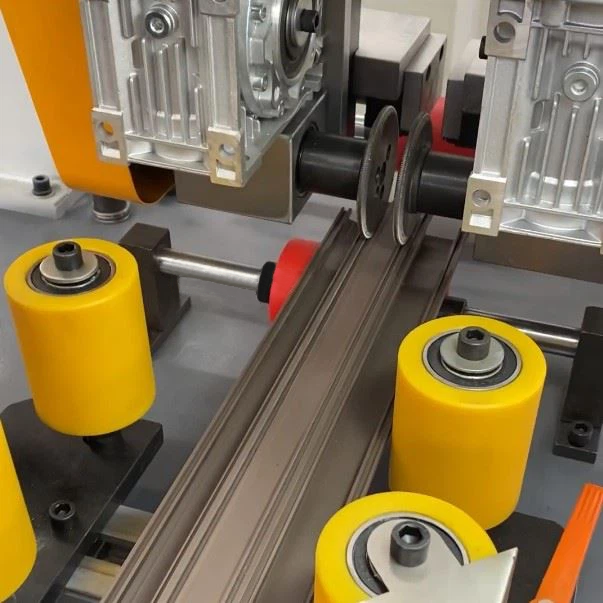

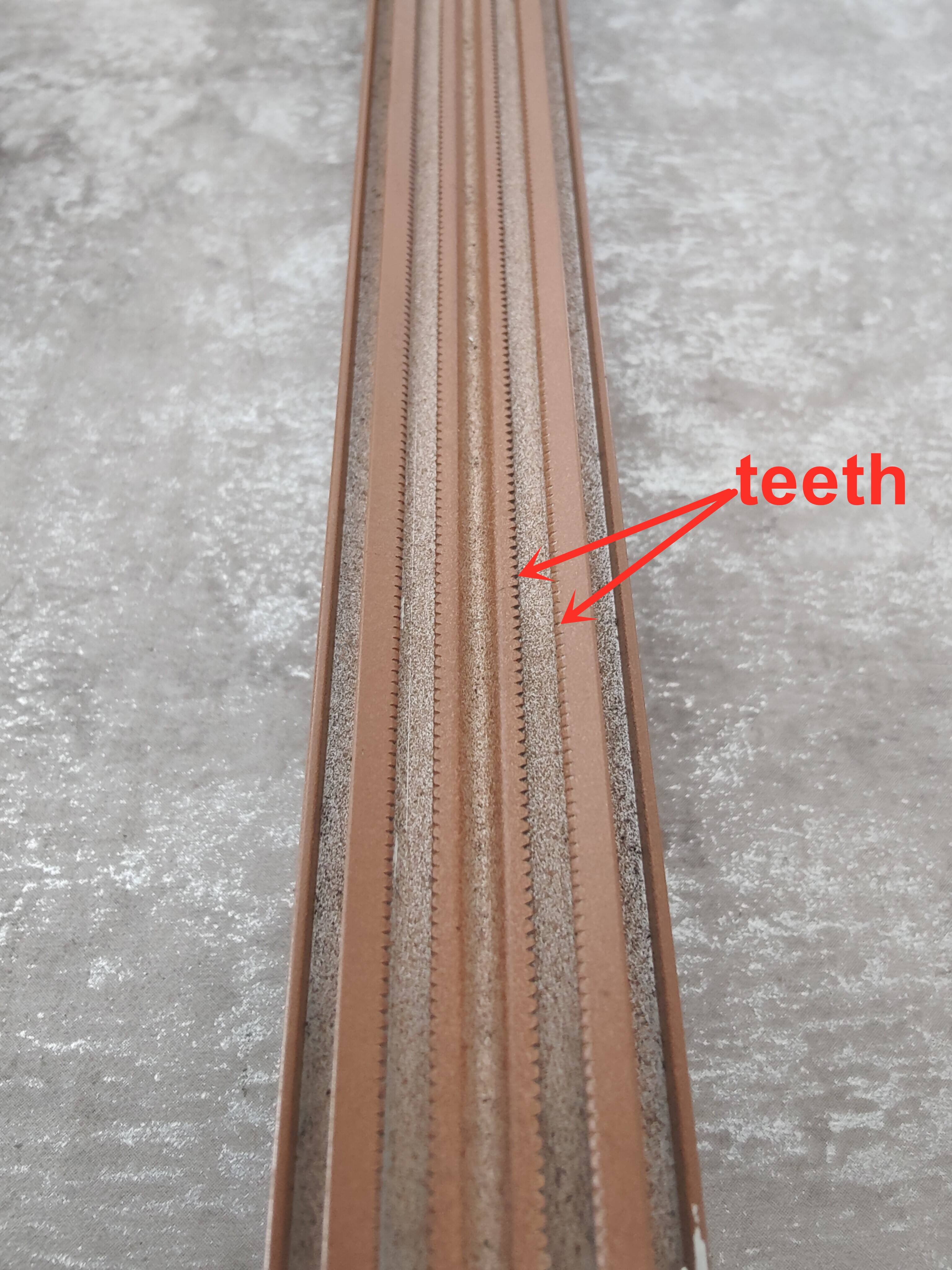

Профильная насечка предназначена для прокатки "зубцов" на части алюминиевого профиля, где необходимо вставить полиамидные полосы.(как показано на рисунке 5 и рисунке 6)

Цель насечки - увеличить шероховатость профиля, чтобы улучшить прочность на сдвиг композитного алюминиевого профиля. Профильная насечка - это особенно важный процесс.

|

|

| Профиль навивки рисунка по рисунку 5 | Зубья на алюминиевом профиле по рисунку 6 |

Полиамидная полоса вставляется в верхние и нижние алюминиевые выемки через направляющую рейку машины для вставки полос, чтобы они могли соединяться вместе.(как показано на рисунке 7) Процесс вставки некоторого оборудования интегрирован в машину для насечки, то есть полиамидная полоса вставляется в алюминиевые профили в процессе профильной насечки. После вставки полиамидная полоса и алюминиевые профили не плотно соединены. Они свободны. Полосы и алюминиевые профили могут двигаться относительно друг друга.

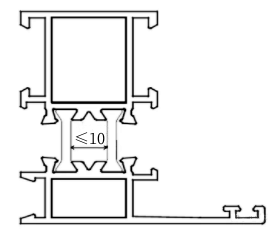

Для тех алюминиевых профилей, у которых расстояние между центрами двух вырезов меньше 10 мм (как показано на рисунке 8), трудно вставить полиамидные полосы с помощью машины для вставки полос. В этом случае мы можем вставить полиамидные полосы только вручную.

|

|

| Рисунок 7 вставка полосы |

Восьмерка расстояние между центрами двух пазов меньше 10 мм |

Обжимание - это прессование алюминиевых профилей и терморазрывных полос с использованием трех комплектов жестких катков. Три комплекта катков используются для предварительной нагрузки, сжатия и выравнивания соответственно. (как показано на рисунках 9 и 10)

|

|

| Рисунок 9 заклепывание | Рисунок 10 заклепывание |

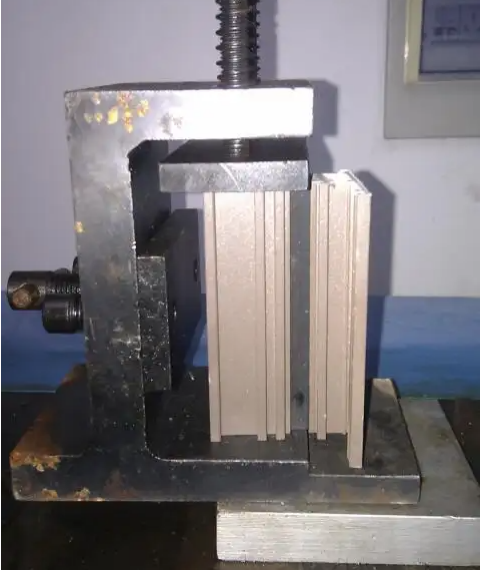

Этап тестирования очень прост. Применяйте увеличивающиеся силы к профилю вдоль до тех пор, пока не произойдет смещение между алюминиевым профилем и терморазрывной полосой. (как показано на рисунках 11 и 12)

Кроме того, этот тест не является однократным. Нам нужно протестировать 10 образцов длиной 100 мм. В процессе следует обратить внимание, что верхние и нижние зажимы не должны захватывать терморазрывные полосы. Целью испытания на срез является проверка прочности соединения терморазрывных полос с алюминиевыми профилями. Китайский национальный стандарт устанавливает, что характеристическое значение продольной прочности на срез для профиля с терморазрывом должно быть больше 24 Н/мм.

|

|

| Рисунок 11 испытание на срез | Фигура 12 испытание на срез |

Горячие новости

Горячие новости