Шнековый стальной форм для экструзии полимерных термомостов PA66

Экструзионная направляющая цепи из нейлона PA66, направляющая колеи, направляющая из полиамида, форма для профиля

- Обзор

- Рекомендуемые продукты

Подробности о продуктах

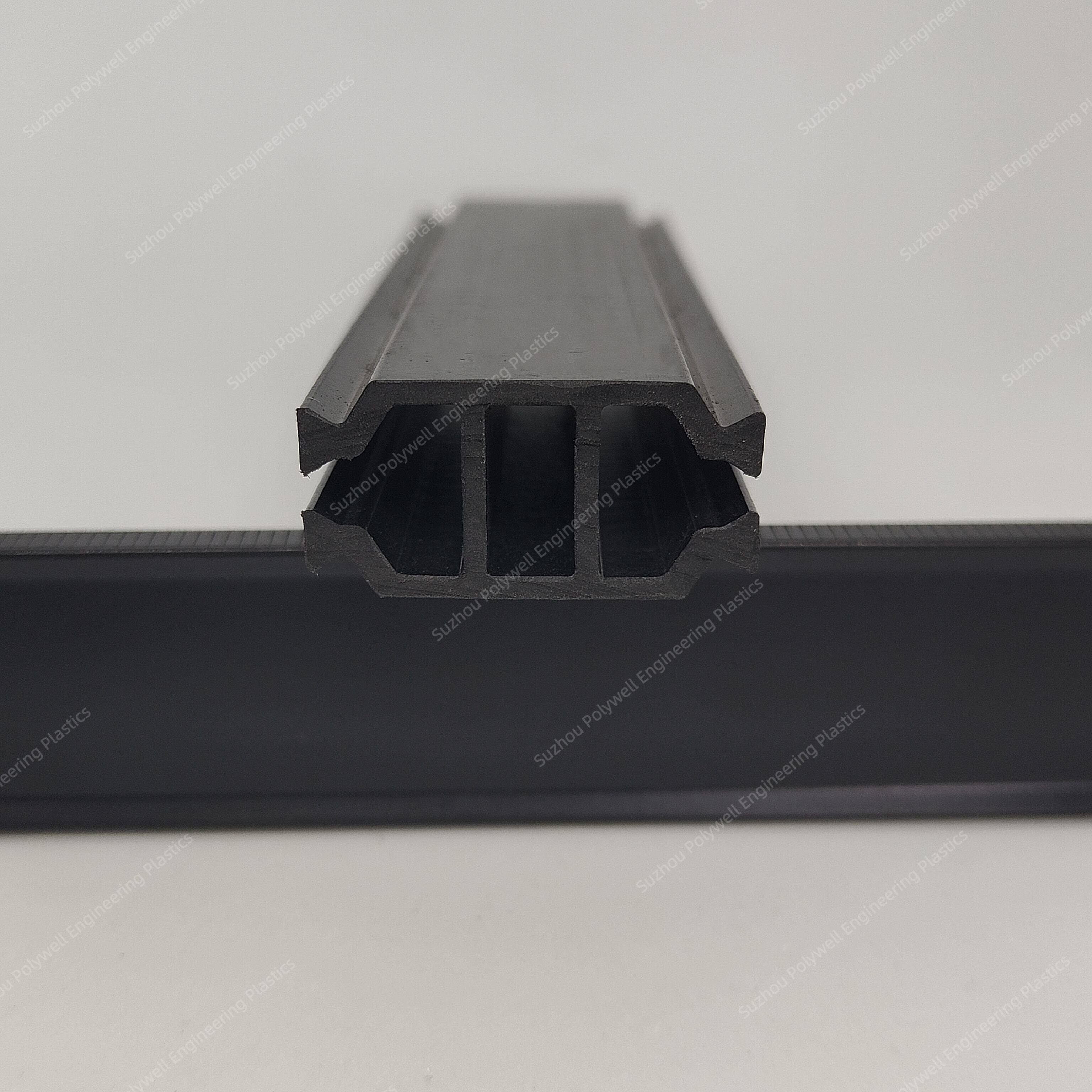

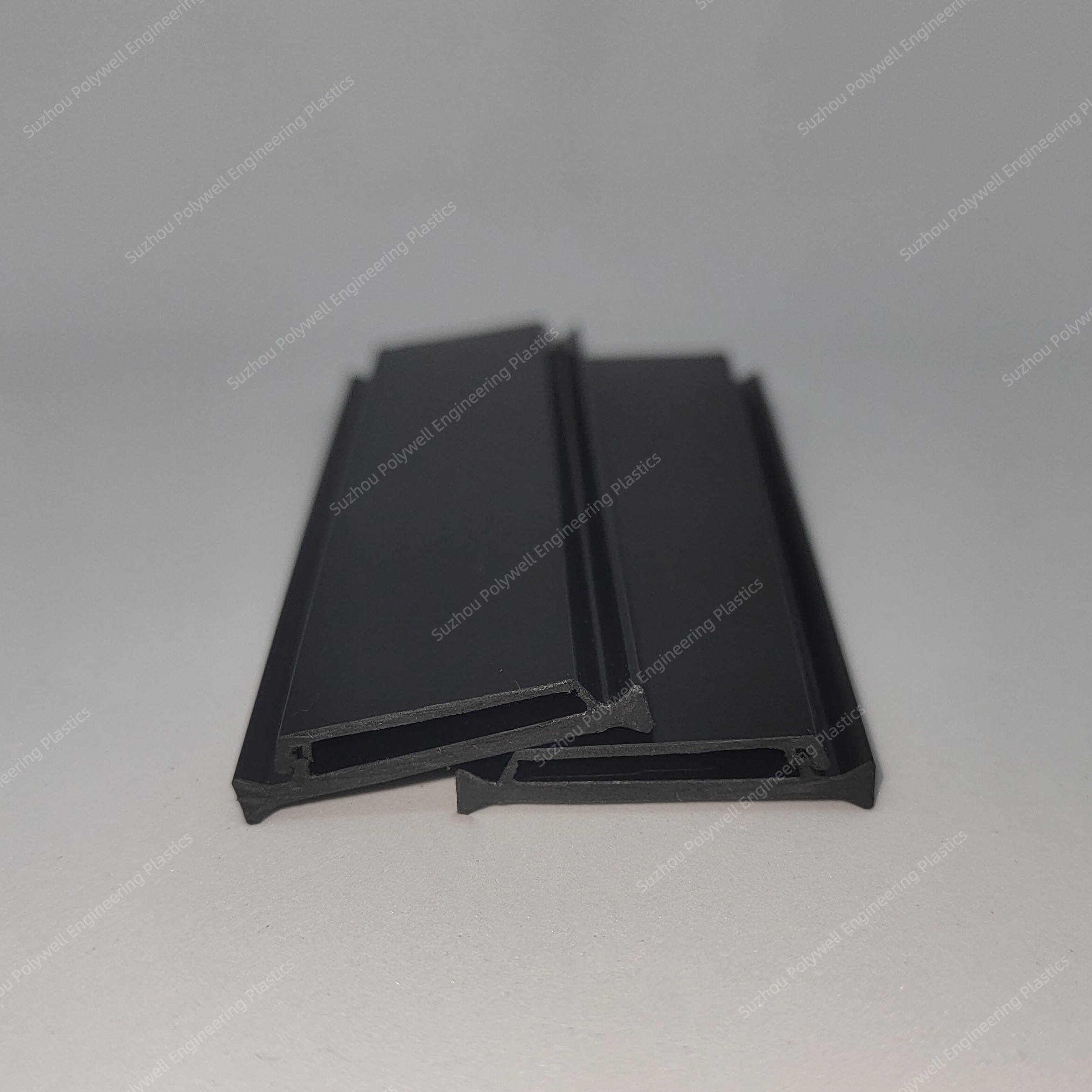

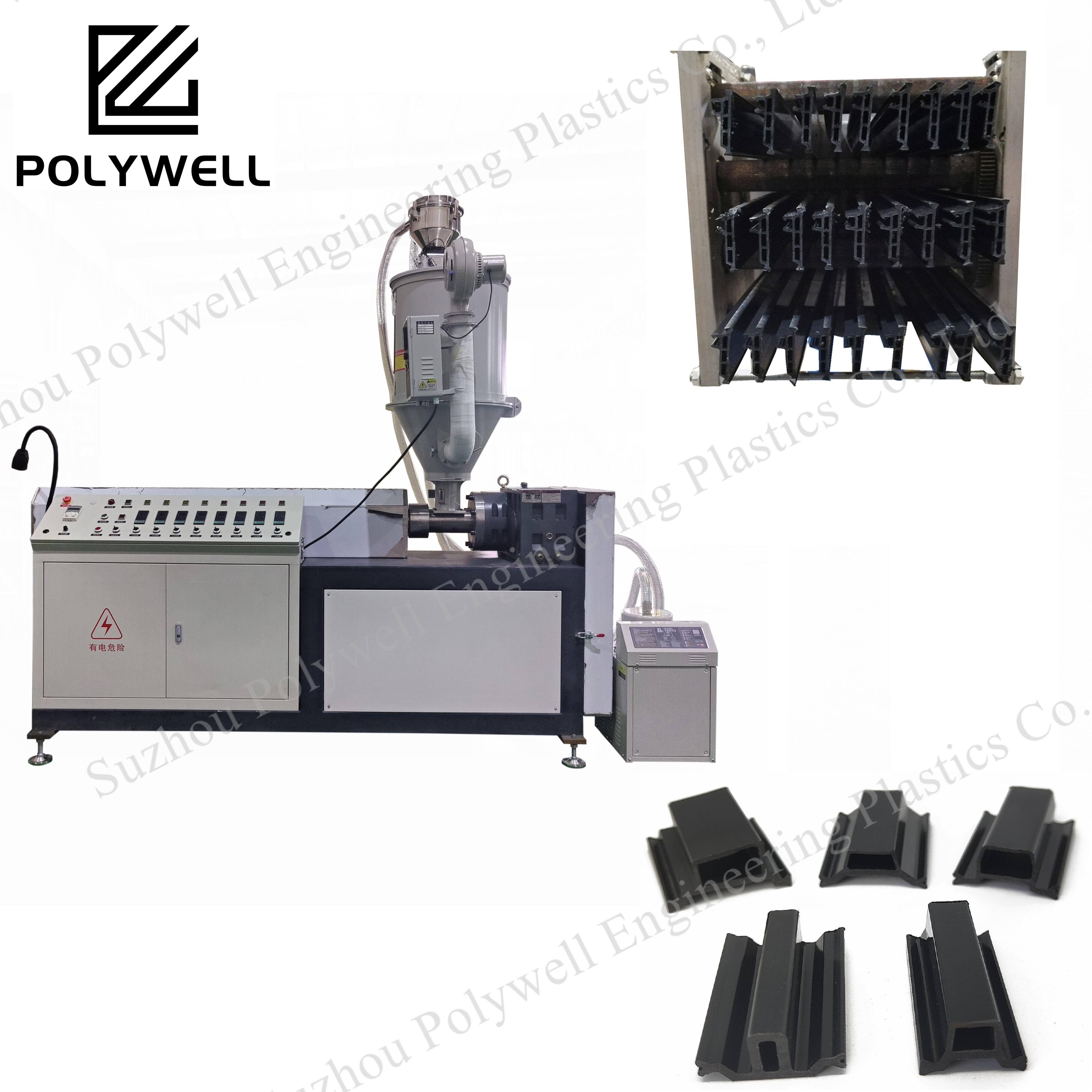

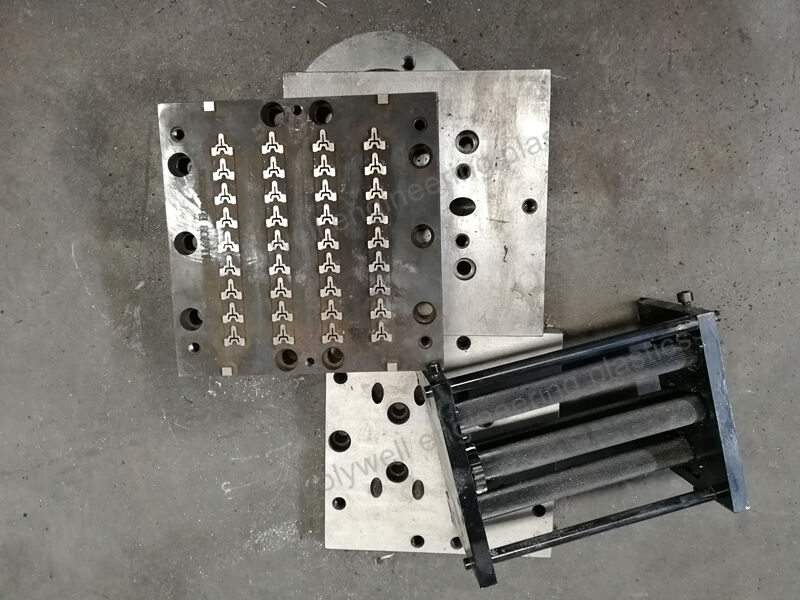

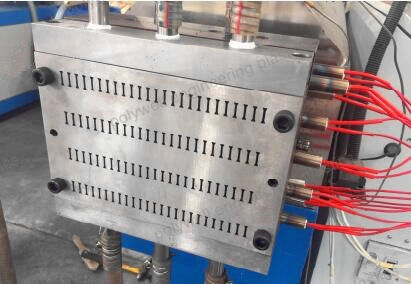

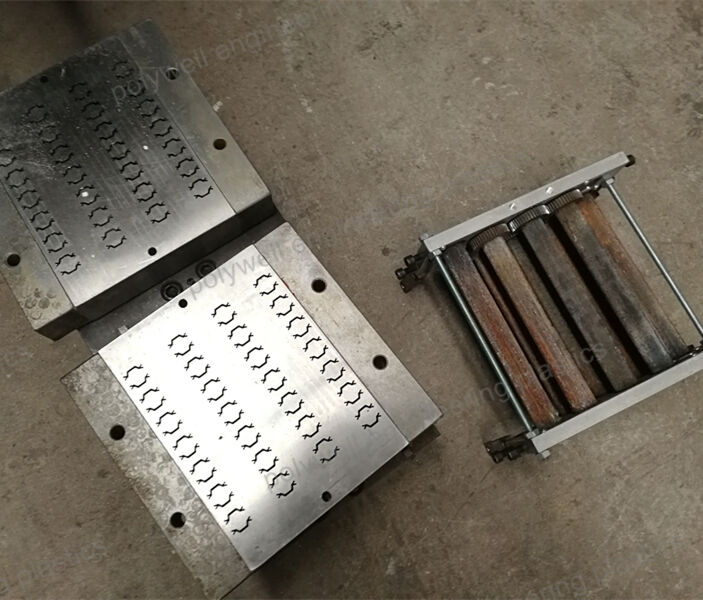

Определяющая роль в производстве термических разрывов из ПА принадлежит формам. Это ключевой элемент, который гарантирует, что конечный продукт соответствует необходимым спецификациям. Установленная на экструдере с одношнековым пластиковым механизмом, форма способствует формированию полос. Благодаря точному контролю температуры и давления, форма позволяет выдавливать пластиковый материал в желаемую форму и размер. Такая точность критически важна для производства высококачественных термоизоляционных полос, используемых в различных приложениях. Без формы процесс производства был бы незавершенным, подчеркивая её важность в производстве термических разрывов из полиамида.

Профили термического разрыва экструдируются с использованием одношнекового экструдера. Они используются для производства и формирования полимерных полос термического разрыва из PA.

Что такое форма в производстве?

Плесень, также пишется плесени, инструмент или штамп. В производстве - полость или матрица, в которой жидкость или пластическое вещество формируется в желаемый готовый продукт. Расплавленное вещество, например материал PA 6.6, заливается или заставляется в форму и позволяет затвердевать.

Экструзионное литье пластмасс является наиболее распространенным методом изготовления пластиковых изделий. При этом способе расплавленная пластмасса, как правило, термопласт, заливается в металлическую форму из стали или алюминия. После того как расплавленный материал помещен в форму, его необходимо охладить до затвердевания перед извлечением готового изделия. В качестве материалов для литья используются ABS, акetal, нейлон 66, низкоплотностный полиэтилен (LDPE), высокоплотностный полиэтилен (HDPE), поликарбонат, полипропилен, полистирол и термоэластопласт. Экструзионное литье пластмасс применяется в различных отраслях, включая строительство, пищевую промышленность, медицину и фармацевтику.

И наша компания в основном производит формы для нейлон 66 продуктов.

Имя |

ПА теплоизоляционные профили |

Пластиковый материал |

PA66-gf25 |

Сталь для полости и сердечника |

DIN 1.2379 |

Количество полостей |

Настраиваемый |

Твердость полости и сердечника |

48-52HRC / 55-60HRC |

Комплектующие формы |

Стандарт HASCO |

Система охлаждения |

Водяное охлаждение |

Бегун |

Холодный |

Время доставки |

Примерно 28-35 рабочих дней |

Упаковка |

Корпус из фанеры |

Оплата |

T/T, Western Union, Money Gram |

Наши услуги по проектированию и разработке форм:

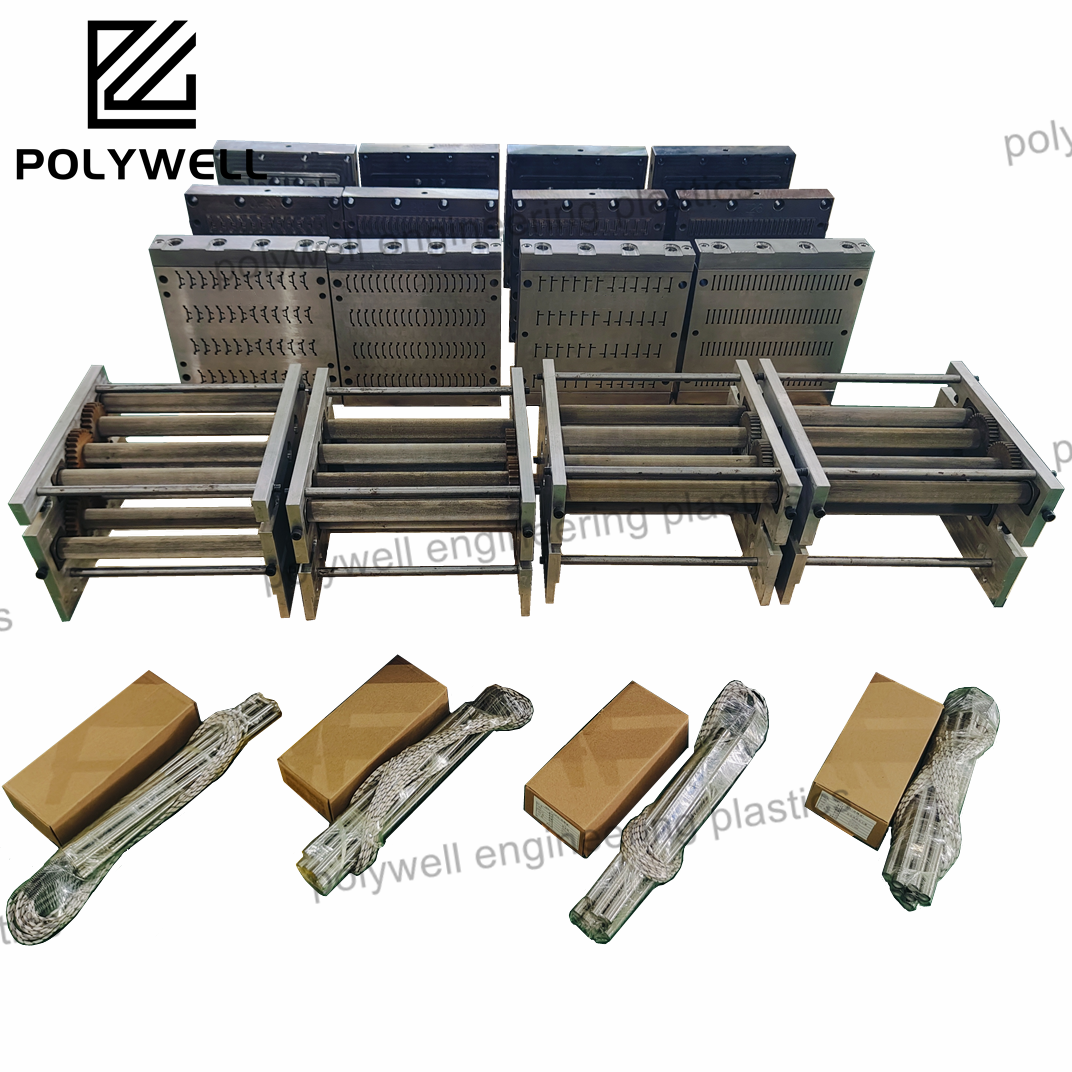

Точность инструмента является ключом к качеству детали. Изготовление инструментов — это искусство. Именно поэтому мы производим и тестируем наши инструменты согласно самым строгим стандартам качества. Независимо от того, нужен ли вам инструмент для прототипирования или для массового многоштырькового производства, мы выполним работу быстро и точно.

Упаковка и доставка

Обычно мы кладем каждую форму в фанеру, чтобы убедиться, что она будет безопасной во время всего процесса транспортировки.

Вес каждой формы составляет около 60-200 кг. Это зависит от размера плесени.

Обычно нам нужно 28-35 рабочих дней для производства формы. После этого мы проведем тест на формы, чтобы убедиться, что и форма, и полиамидные ленты, произведенные этой формой, являются квалифицированными.

EN

EN