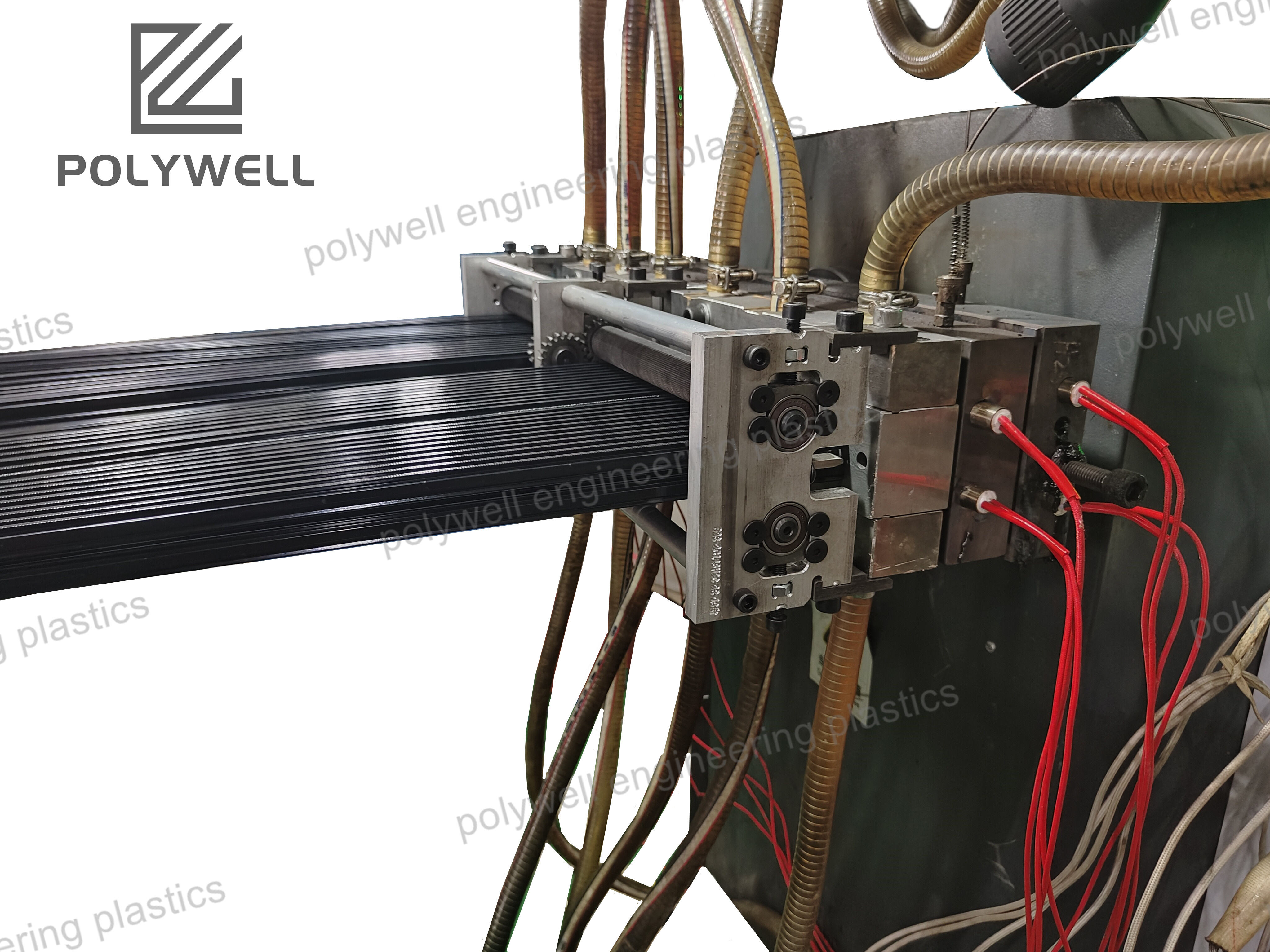

A rosca e o cilindro da extrusora formam o coração do processo de extrusão, os componentes cruciais onde ocorre a transformação física do plástico de estado sólido para estado fundido sob condições controladas. Este conjunto é um sistema altamente projetado no qual o projeto e a metalurgia são fundamentais. A rosca é um eixo complexo com uma fileira helicoidal que executa as funções de transporte, fusão, mistura e pressurização do polímero. Sua geometria — incluindo passo da fileira, profundidade do canal e relação de compressão — é meticulosamente projetada para o material específico a ser processado. Por exemplo, uma rosca para PA66 deve ter um projeto que acomode seu ponto de fusão acentuado e alta temperatura de fusão, frequentemente apresentando uma zona de transição mais longa. O cilindro é um vaso de pressão que aloja a rosca, equipado com múltiplas zonas de aquecimento e canais de refrigeração para gerenciamento térmico preciso. Para suportar a imensa pressão, cargas abrasivas e muitas vezes aditivos poliméricos corrosivos, ambos os componentes são fabricados em ligas de alta resistência e resistentes ao desgaste. As superfícies padrão são nitretadas para boa resistência ao desgaste, mas para materiais altamente abrasivos como nylons carregados com fibra de vidro, cilindros bimetálicos com revestimentos de liga (por exemplo, Xaloy) e roscas com pontas endurecidas ou revestimentos especiais (por exemplo, Stellite) são essenciais para garantir longa vida útil. A folga entre a fileira da rosca e a parede do cilindro é uma tolerância crítica; folgas excessivas levam à redução da produção e baixa qualidade da massa fundida, enquanto folgas insuficientes aumentam o risco de travamento mecânico. O desempenho, a taxa de produção e a eficiência energética de toda a extrusora são determinados pelo estado e projeto da rosca e do cilindro, tornando-os as peças mais críticas quanto ao desgaste e o foco de avanços tecnológicos contínuos na extrusão.