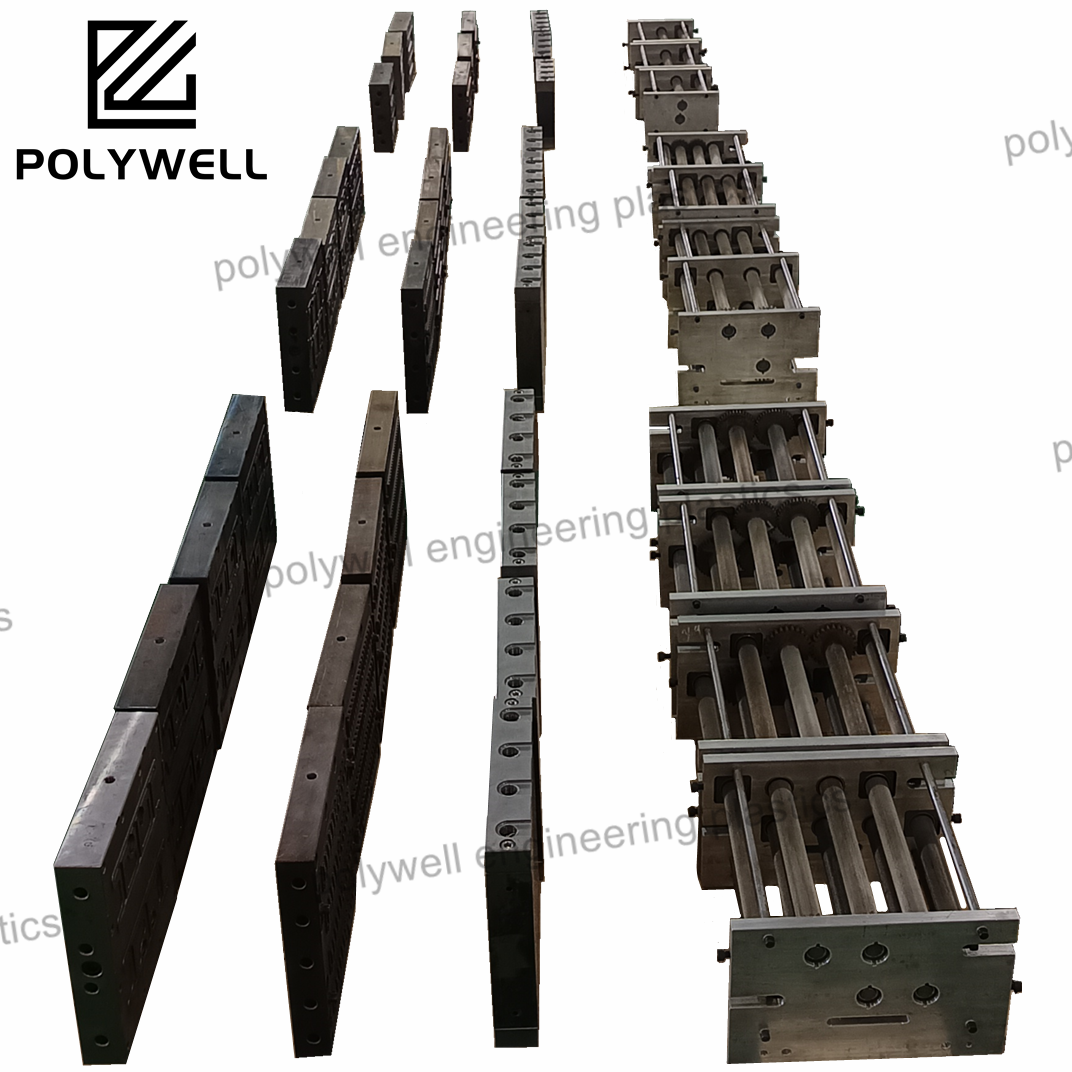

Створення ефективних термоізоляційних смуг виходить за межі пошуку якісних сировинних матеріалів або інвестицій у відповідні машини для ливлення, призначені для спеціальних застосувань. Без сумніву, POLYWELL зайняла провідні позиції серед виробників екструзійних форм завдяки своїй передовій технології керування.

Необхідність термоізоляційних екструзійних форм

Форми для екструзії є ключовими компонентами у виготовленні термічної ізоляції ПА66, яка необхідна при виготовленні вікон та дверей з енергоефективністю. Щоб отримати бажаний кінцевий продукт, екструзії ПА66 повинні відповідати певній системі допусків. Найважливіше, як фактор дизайну, потрібно врахувати в проектуванні виробничих форм, яким буде коефіцієнт стиску після виробництва ПА66.

Інженерні методи керування стиском

При виконанні виготовлення форм, одним із найскладніших викликів є коригування матеріалу на стиск. Щоб вирішити цю проблему, POLYWELL використовує унікальне симуляційне програмне забезпечення та його запатентований алгоритм для визначення необхідного масштабного фактора. Проте це означає, що дизайн холодної форми має бути правильним, щоб замовники могли створювати смуги потрібних розмірів.

Нестандартні рішення для форм

У POLYWELL ми розуміємо, що кожен має свої особливі потреби. Сьогодні наша команда працює з клієнтами, щоб детально розібрати їх виробничі процеси та матеріальні вимоги. Ми всі інтегруємо таку інформацію у кроки дизайну форм, щоб надати клієнтам чудові рішення.

Забезпечення якості та тестування

Форми POLYWELL підлягають пробним перевіркам та тестуванню, щоб переконатися, що вони відповідають стандартам замовника. Наш процес включає пробні запуски та вимірювання розмірів для перевірки валідності форми перед її доставкою. Такі заходи зменшують можливість помилок та покращують задоволеність клієнтів.

У POLYWELL ми зосереджені на покращенні та задовolenнi потреб клієнтів, що зробило нас лідерами у галузі екструзійних форм для виробництва термоізоляційних смужок PA66. Дяки точному інженерингу та допомогі, наші клієнти ніколи не мають проблем з досягненням своїх виробничих цілей.