Алюміній має багато відмінних властивостей, він є ідеальним матеріалом для конструкційної системи остеклення практично у всіх випадках. Але алюміній також є матеріалом з високою теплопровідністю, який швидко передає зовнішню кліматичну температуру. Тому люди створили систему термомоста, щоб зменшити теплопровідність.

На даний момент існує два типи матеріалів, які найчастіше використовуються в системі термомоста:

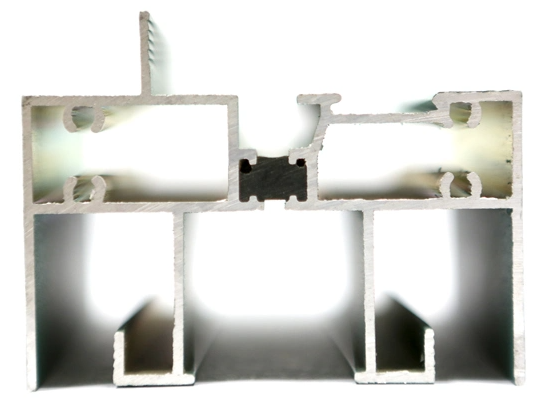

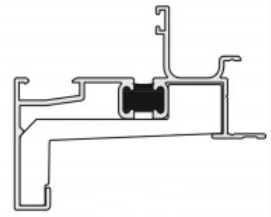

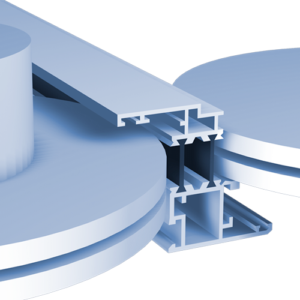

Для системи поліуретанової заливки та видалення мостика у профілі алюмінієвих конструкцій проектується канал, який заповнюється рідким поліуретаном. Потім металевий мостик видаляється знизу канала, щоб затверджений поліуретан виступав у якості ізолятора. (як показано на Рисунку 1 та Рисунку 2)

|

|

| Рисунок 1 поліуретан система термозриву заливкою та видаленням мостика | Рисунок 2 поліуретан система термозриву заливкою та видаленням мостика |

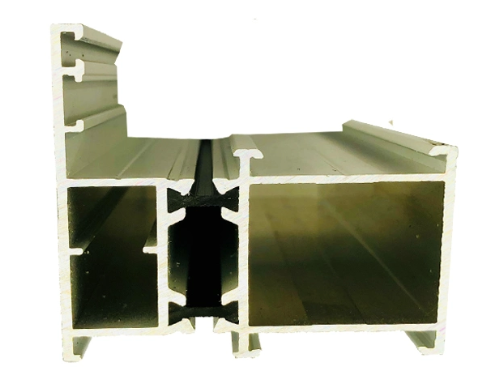

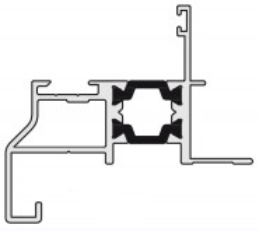

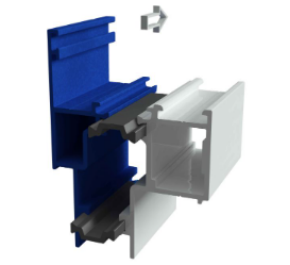

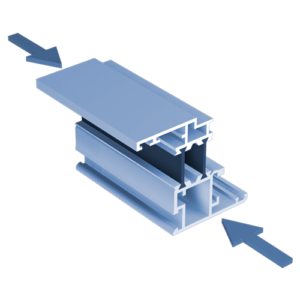

Для системи термозриву з поліамідним стрипом поліамідна лента механічно вставляється між двома алюмінієвими профілями. Поліамідна лента є ізолятором. (як показано на Рисунку 3 та Рисунку 4)

|

|

| Рисунок 3 поліамідна стрічка система термозриву | Рисунок 4 поліамідна стрічка система термозриву |

Сьогодні ми будемо говорити про процес вставки, необхідний для профілів з термомостом із алюмінію. Бо крім якості самой поліамідної стрічки, рівень технологічної обробки є важливим фактором, що визначає якість профілів з термомостом із алюмінію.

Загалом, процес вставки виконується у чотири кроки:

Профільне накручення

Вставка стрипа

Згина

Тест на розтинну міцність

Перший крок: Профіль К напилювання

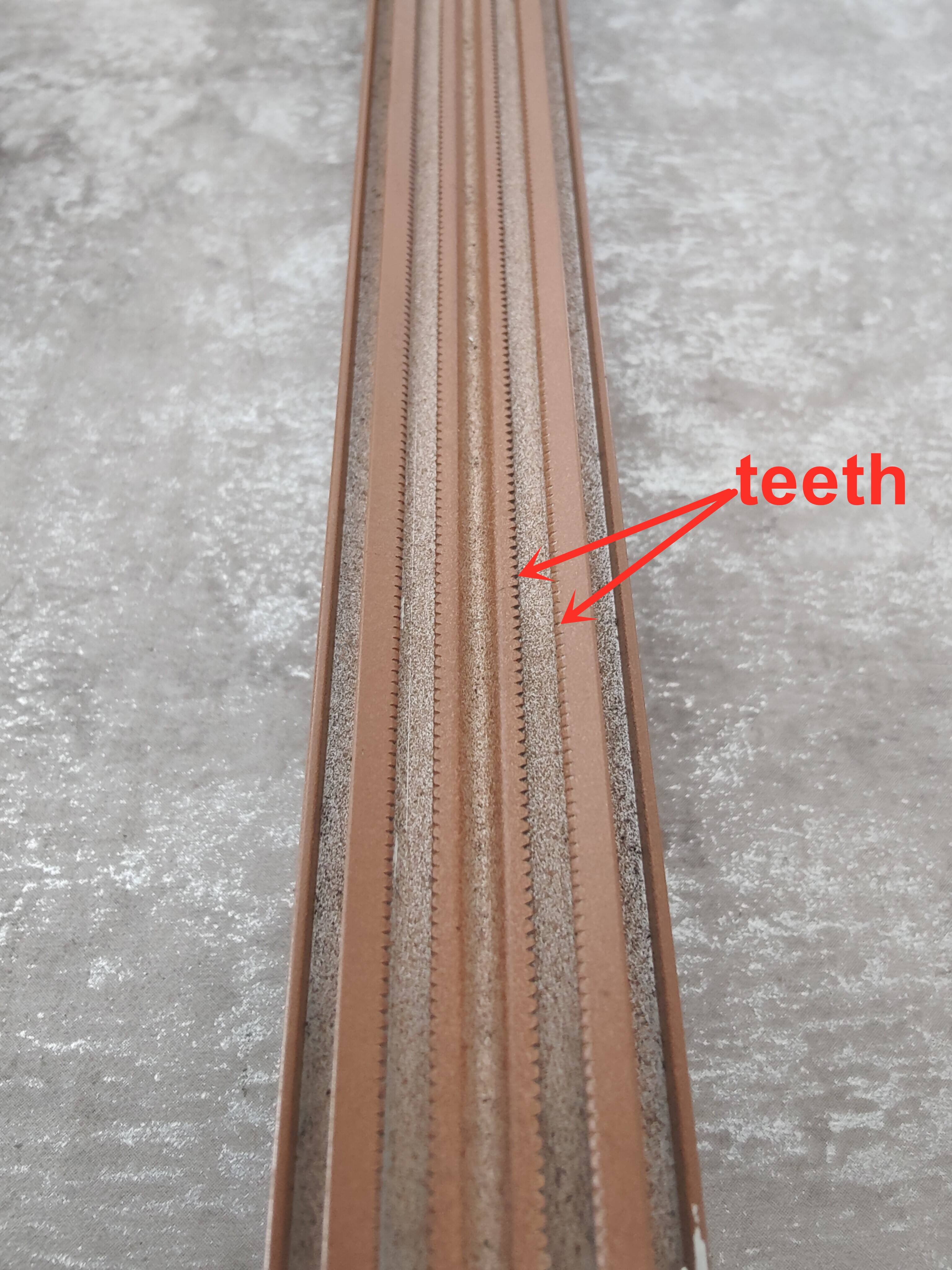

Профільне наковальнявання виконується для формування «зубців» на частині алюмінієвого профілю, яка потрібна для вставки поліамідних смужок. (як показано на рисунку 5 і рисунку 6)

Метою наковальнявання є збільшення шorstкості профілю, щоб покращити міцність до зсуву складеного алюмінієвого профілю. Наковальнявання профілю є особливо важливим процесом.

|

|

| Рисунок 5 профільне напилювання | Рисунок 6 зубчики на алюмінієвому профілі |

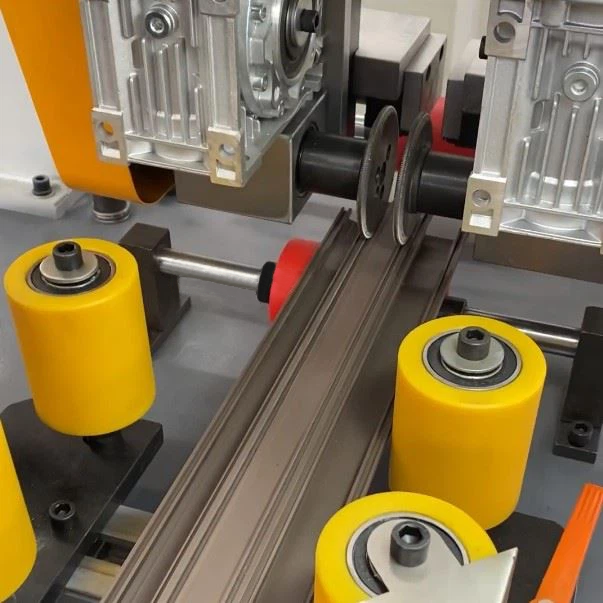

Поліамідна смужка вставляється у верхні та нижні алюмінієві пази через направляючий рельс машини для вставки смужок, щоб їх можна було з'єднати разом. (як показано на рисунку 7) Процес вставки деяких пристроїв інтегрований у машині для наковальнявання, тобто поліамідна смужка вставляється до алюмінієвих профілів під час наковальнявання профілю. Після вставки поліамідна смужка та алюмінієві профілі не є туго сполучені. Вони розсипаються. Смужки та алюмінієві профілі можуть переміщатися один відносно одного.

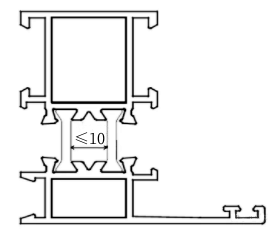

Для алюмінієвих профілів, де відстань між двома прорізями менше 10 мм (як показано на рисунку 8), складно вставляти поліамідні смужки за допомогою машини для вставки смужок. У цьому випадку нам залишається вставляти поліамідні смужки вручну.

|

|

| Рисунок 7 вставка стрипа |

Рисунок 8 відстань між двома розетками центру менше 10мм |

Згинання - це натиск на алюмінієві профілі та термоізольні смужки за допомогою трьох наборів твердих каткових колес. Три набори каткових коліс використовуються для попереднього навантаження, стискування та коригування відповідно. (як показано на рисунках 9 і 10)

|

|

| Рисунок 9 згинання | Рисунок 10 згинання |

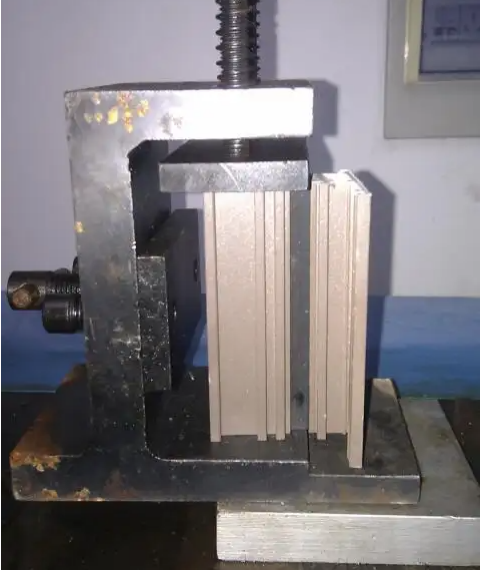

Крок тестування дуже простий. Накладайте збільшуючі сили на профіль у довгостенному напрямку, доки не відбудеться невідповідність між алюмінієвим профілем та термоізольною смужкою. (як показано на рисунку 11 і рисунку 12)

Крім того, цей тест не є одноразовим. Нам потрібно протестувати 10 вибірок розміром 100 мм. Під час процесу слід звертати увагу, що верхні та нижні стискуючі блоки не повинні зачеплюватися за термоізольовані смужки. Метою тестування на розтинну міцність є перевірка міцності з'єднання термоізольованих смужок з алюмінієвими профілями. Китайський національний стандарт встановлює, що характеристичне значення продовжної розтинної міцності термоізольованого алюмінієвого профілю має бути більше 24Н/мм.

|

|

| Рисунок 11 тест на розтинну міцність | Рисунок 12 тест на розтинну міцність |

Гарячі новини

Гарячі новини