Як ми всі знаємо, існує два способи обробки термоізольованих алюмінієвих профілів: один з них полягає у тому, щоб спочатку фарбувати алюмінієві профілі, а потім вставляти термоізольовані смуги PA у вже фарбовані алюмінієві профілі (тобто, "фарбування перед вставкою", як показано на Рисунку 1). Це метод, який ми найчастіше використовуємо зараз. Другий спосіб полягає у тому, щоб спочатку вставити термоізольовані смуги PA у алюмінієві профілі, а потім фарбувати всі термоізольовані алюмінієві профілі (тобто, "фарбування після вставки", як показано на Рисунку 2), цей метод більш поширений в Європі.

Незважаючи на те, що другий метод просто міняє кілька послідовностей обробки першого, в ньому відбуваються значні зміни та мають бути особливі вимоги до вибору термоізоляційних смуг і деяких технологічних процесів.

|

|

| Рисунок 1 термоізольований алюмінієвий профіль з технологією обробки «фарбування перед вставкою» | Рисунок 2 термоізольований алюмінієвий профіль з технологією обробки «фарбування після вставки» |

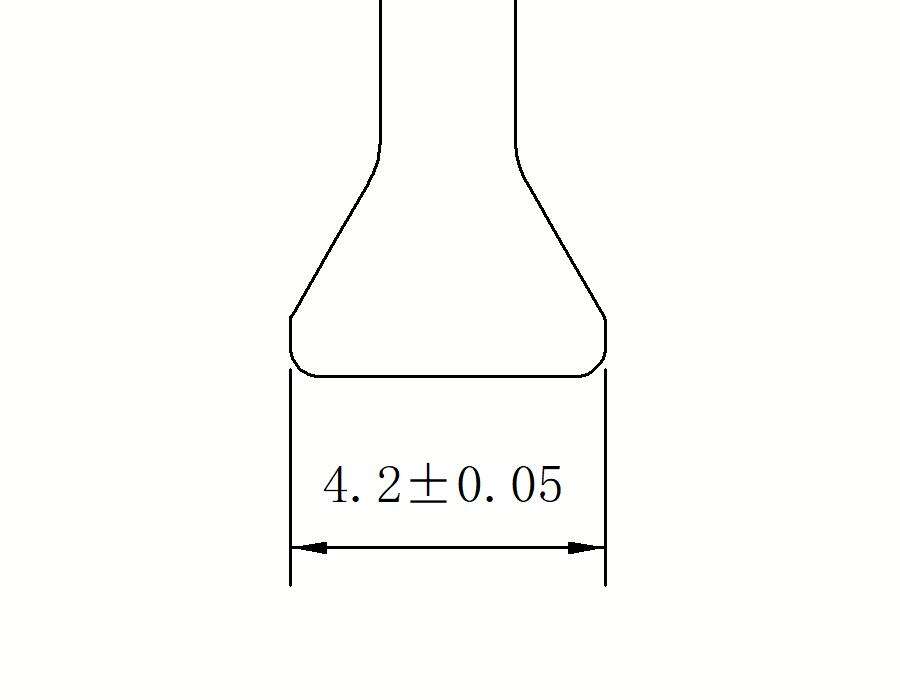

Для термоізольованого алюмінієвого профілю з технологією обробки «фарбування перед вставкою» вимоги до ПА термоізоляційної смуги такі: відповідати звичайним вимогам, таким як точність розмірів і міцність. Голова ПА термоізоляційної смуги показана на рисунку 3.

Рисунок 3 Голова звичайна PAтермічна перерва

Але для термоізольованого алюмінієвого профілю з технологією обробки «фарбування після вставки», окрім виконання вищевказаних вимог, необхідно також забезпечити, щоб міцність після процесу фарбування відповідала вимогам ГБ/Т5237.6.

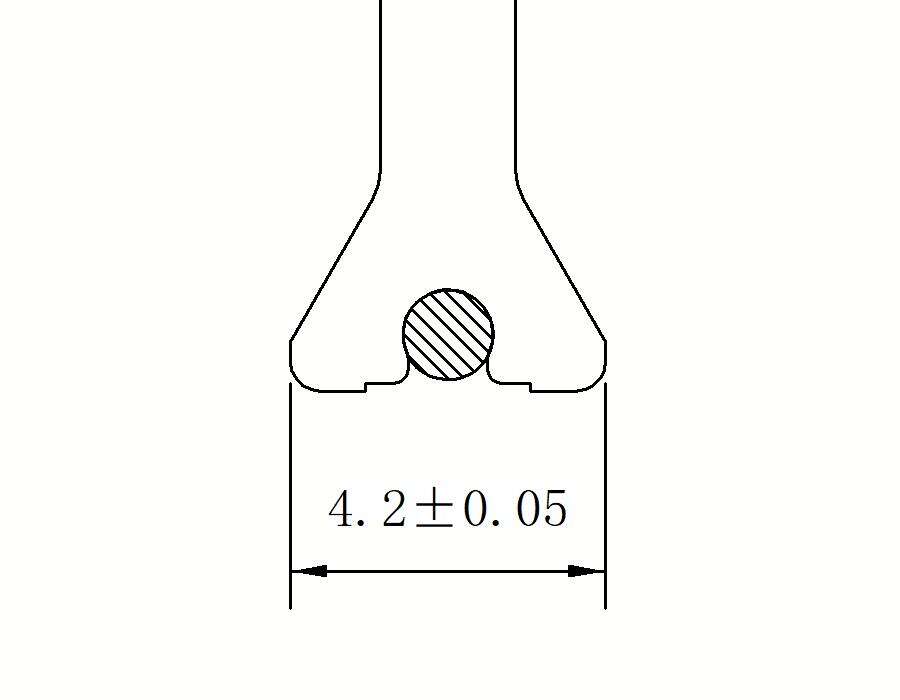

Голова стрічки термозриву ПА повинна бути оснащена горячорозплавним клеовим проводом, як показано на рисунку 4.

Fiсунок 4 Голова PA полоска термічного розриву з горячотопляною клеєвою ниткою

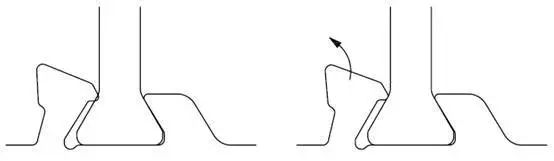

Для звичайних полосок термічного розриву ПА, навіть якщо після вставки у них велика продовжна сили розриву. Проте, після проходження через кольорувальний фурнитуру, при температурі близько 200℃, зовнішній захопувач слоту алюмінієвого профілю стає розслабленим через вплив термічного розширення і стискання, що не дозволяє тісно захоплювати полоску термічного розриву ПА, що призводить до зменшення продовжної сили розриву. Прикріплюю Рисунки 5 для вашого розуміння.

Рисунок 5 Заходження зовнішнього захопувача з полоскою термічного розриву до і після кольорування

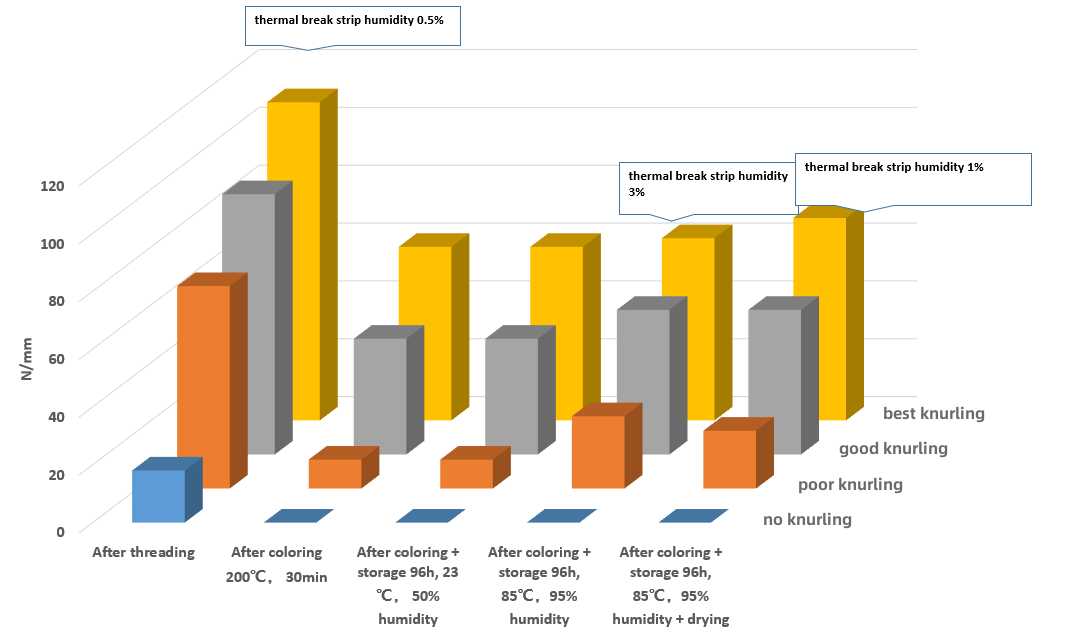

Як видно з рисунка 6, у випадку, коли щільник алюмінієвого профілю не заштрихований, після складання профілю термозриву алюмінієвого профілю продовжна сила розриву становить 15Н/мм. Після поверхневої обробки фарбування через високу температуру зовнішній зажим термозриву стає розслабленим, його продовжна сила розриву фактично становить лише 0Н/мм.

Для алюмінієвих профілів термозриву з поганою шлифовкою, після складання, продовжна сила розриву становить 64Н/мм, а після поверхневої обробки фарбування ця сила становить лише 18Н/мм, втрата становить 72%.

Для алюмінієвого профілю термозриву з хорошою шлифовкою, після складання, продовжна сила розриву становить 90Н/мм, а після поверхневої обробки фарбування ця сила становить лише 47Н/мм, втрата становить 48%.

Для алюмінієвого профілю з термозривом з найкращим накатуванням, після складання, продовжна сила розриву становить 110 Н/мм, а після колірування поверхні ця сила становить лише 58 Н/мм, що відповідає втраті 47%.

Звідси видно, що при виборі звичайних ПА стрипів для термозриву при виготовленні алюмінієвих профілів, втрата сили розриву кінцевого продукту складає більше 50%, що не може забезпечити надійну гарантію для виробництва та експлуатації.

Рисунок 6

Коротко кажучи, для виробництва алюмінієвих профілів з термічним розривом за допомогою процесу «кольорування після вставки», слід вибирати полоски термічного розриву ПА з горячотопляною клеєвою ниткою.

Горячий клеевий провілок твердий при кімнатній температурі. Він приклеюється до термошарового стрипа ПА. Під час процесу фарбування горячий клеевий провілок починає топитися. Розплавлений клеевий провілок заповнює проміжок між термошаровим стрипом ПА і алюмінієвим профілем. Коли фарбування завершено, температура починає спадати, і розплавлений клейовий провілок починає затвердювати. За рахунок своєї високої з'єднувальної здатності, термошаровий стрип ПА з'єднується з алюмінієвим профілем, щоб компенсувати втрату поперечної зсувної сили, спричиненої розширенням зовнішнього колету.

Рисунок 7

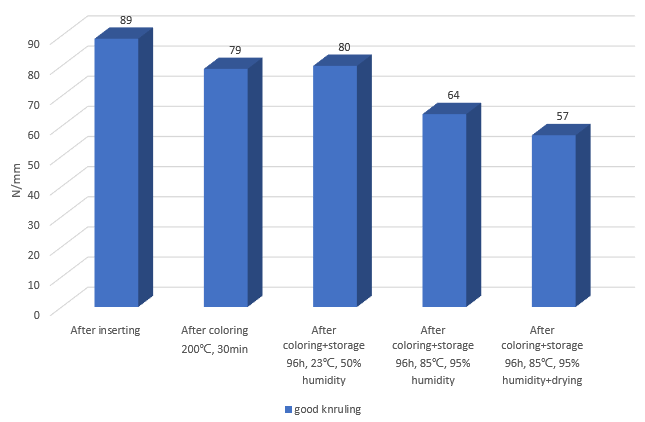

З рисунка 7 видно, що для термопрофілю з алумінієвим профілем із хорошим навивним зубчиком після складування продовжна сила розриву становить 89 Н/мм. Після фарбування продовжна сила розриву становить 80 Н/мм, що втрачається лише 10%. Проте для профілю з звичайними термополосками PA втрата становить більше 50% після фарбування. Громадна різниця у даних, яка виникла через використання різних полосок, свідчить про очевидний позитивний ефект від використання термополосок PA з гортучим клейовим проводом для термопрофілів з алумінієвим профілем у процесі «фарбування після вставки».

Отже, при використанні технології «фарбування після вставки» для виробництва термопрофілів з алумінієвим профілем рекомендується використовувати термополоски PA з гортучим клейовим проводом.

Основним матеріалом термомостового полоски ПА є поліамід 66 з 25% наповнювачем стекловолокна. ПА66 - це матеріал, який вбирає воду, з коефіцієнтом насыщення вodosприйняття близько 5%. Проведення процесу поверхневої обробки та запікання, коли вода у термомостовій полосці належить до стану насыщення, призведе до випарювання води у термомостовій полосці під час процесу запікання, що призводить до появи великої кількості бульбашок на поверхні полоски або навіть до її розриву (як показано на рисунку 8 і рисунку 9).

|

|

|

|

Рисунок 8 буфера |

Рисунок 9 розрив |

Тому, після того як профілі з термічними перервами із алюмінію були замочені в кожному басейні, їх треба просувити стиснутим повітрям перед порошковою спреєю, щоб забезпечити відсутність залишків з басейну на профілях, порожнинах чи проміжках; потім помістити термічні перервні профілі з алюмінію у сушильний ящик на деякий час, щоб волога всередині ПА термічної перервної смужки випарувалась. Лише таким чином можна забезпечити відсутність буферів або відшарування на поверхні смужок під час запікання алюмінієвого профілю.

Температура м'якнення термомостової полоски ПА становить приблизно 230℃, а температура плавлення - близько 250°C. Отже, температура кольорової печі має бути встановлена в діапазоні 180-200℃, а час має бути менше або дорівнювати 20 хвилинам. Коли температура або час перевищуються, стабільність термомостової полоски ПА буде зазнавати впливу, що призводить до деформації термомостового алюмінієвого профілю. (Як показано на рисунку 10)

Рисунок 10

Для термопрофілю з алумінієвого сплаву, поверхня якого оброблена фторкарбоновою фарбою, не підходе процес «фарбування після вставки». Його можна виготовити тільки за допомогою «фарбування перед вставкою». Це пов'язано з тим, що час фарбування фторкарбоновою фарбою досить великий (можливо, дві або три шари тощо), а температура фарбування висока (приблизно 220 ℃). Це може призвести до деформації термопрофілю.

Коротше говорячи, для виробництва термопрофілів із алумінієвого сплаву за допомогою процесу «фарбування після вставки» слід вибирати PA термоізоляційні смужки з горячорозплавним клеєм. Необхідно сушити вставлені термоізоляційні профілі та контролювати температуру печі та час запікання.

Гарячі новини

Гарячі новини