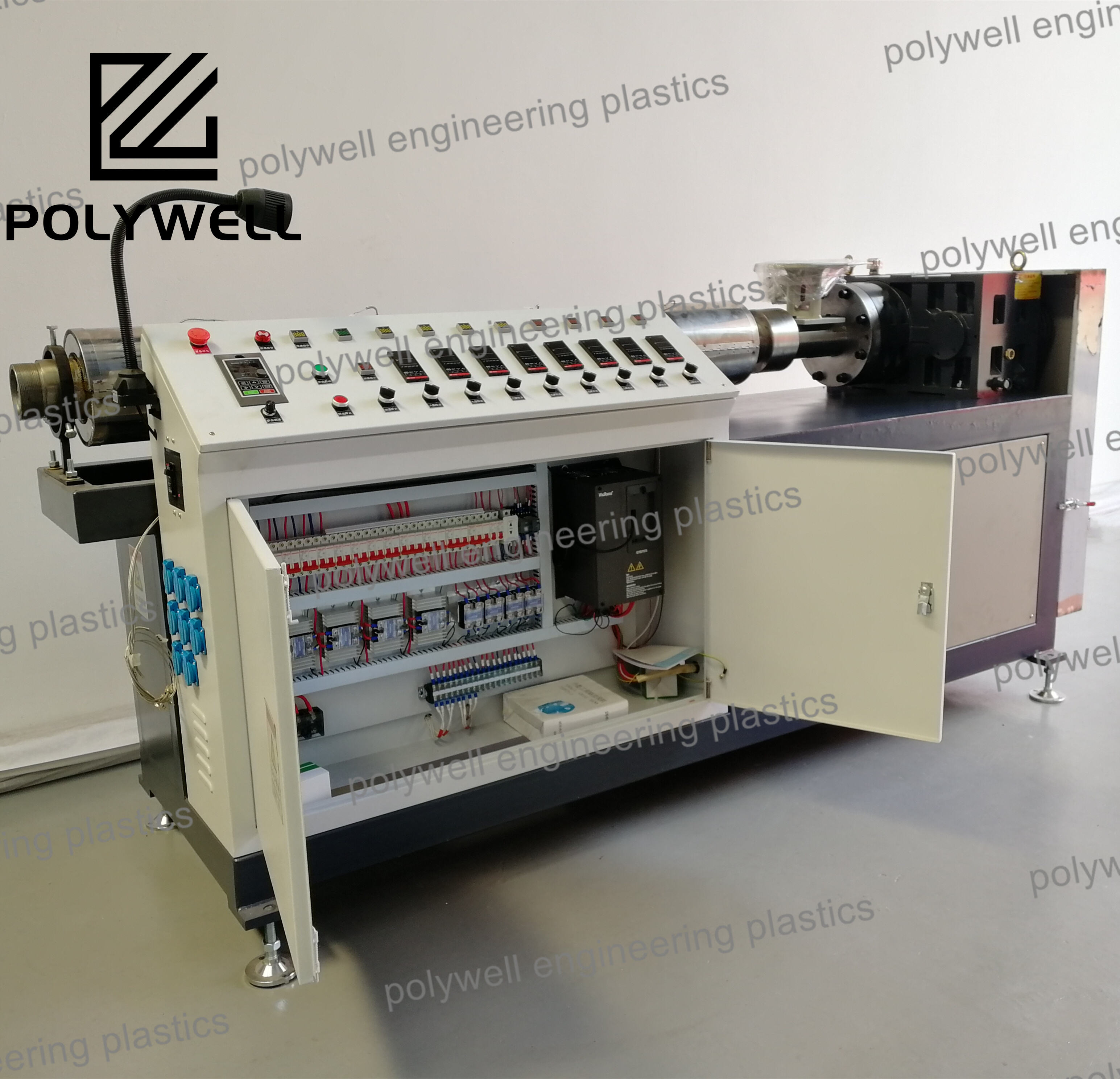

Вентильовані одношнекові екструдери, також відомі як двоступеневі екструдери, представляють собою передове обладнання для переробки полімерів, спеціально розроблене для видалення летких компонентів, вологи або захопленого повітря під час процесу екструзії. Ці машини мають характерну конструкцію шнека з двома послідовними секціями, розділеними зоною вентиляції, до якої підводиться вакуум. Перша секція виконує звичайні функції пластикування — подачу, стиснення та плавлення, після чого розплав потрапляє у зону декомпресії з глибоким канавками, де леткі речовини випаровуються під дією вакууму. Друга стискальна секція потім знову підвищує тиск полімеру для остаточного витікання крізь формувальну головку. Така конфігурація усуває необхідність попереднього сушіння багатьох гігроскопічних матеріалів, таких як АБС, полікарбонат або нейлон, значно зменшуючи споживання енергії та час обробки. Конструкція вентиляційного отвору є критично важливою, зазвичай використовуються спеціально розроблені перегородки для запобігання викиду розплаву, водночас максимізуючи площу поверхні для видалення летких речовин. Вакуумні системи потребують ретельного підбору розмірів для обробки конкретних летких речовин, часто необхідне конденсаційне обладнання для захисту вакуумних насосів. Параметри обробки мають бути точно збалансовані, особливо рівень заповнення в зоні вентиляції, що впливає як на ефективність дегазації, так і на стабільність процесу. Конструкція шнека включає спеціальні елементи для постійного оновлення поверхні розплаву, що покращує видалення летких речовин за допомогою таких механізмів, як блистерні кільця, фасонні секції або торпедоподібні елементи. Застосування цих екструдерів поширюється далі, ніж просте сушіння, і включає видалення розчинників полімеризації, залишкових мономерів, парів пластифікаторів та газів, утворених під час процесу. Сучасні вентильовані екструдери інтегрують складні системи керування, які контролюють рівень вакууму, температуру розплаву та навантаження двигуна для оптимізації ефективності дегазації. Хоча такі машини пропонують значні технологічні переваги, вони вимагають більш високого рівня експлуатаційної кваліфікації порівняно зі звичайними екструдерами, особливо щодо процедур запуску, протоколів переходу між матеріалами та обслуговування компонентів вакуумної системи. Ця технологія особливо корисна в операціях вторинної переробки, де видалення забруднюючих речовин є обов’язковим, при виробництві спеціальних компаундів, що вимагають точного контролю вмісту летких речовин, а також при безпосередній екструзії з порошків реактора, що містять залишкові розчинники.