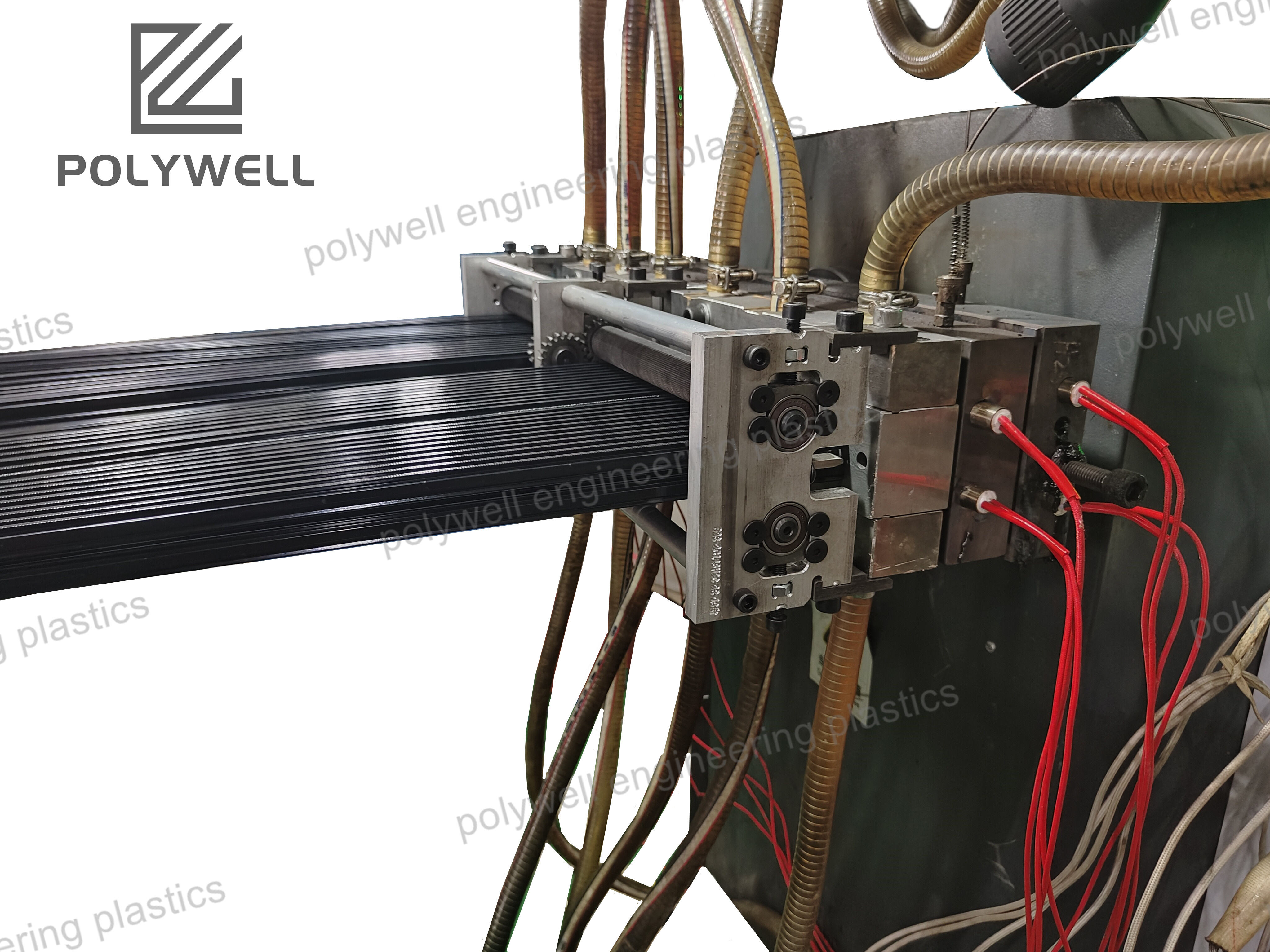

Шнек и цилиндр экструдера образуют основу процесса экструзии — ключевые компоненты, в которых происходит физическое превращение пластика из твёрдого состояния в расплав под контролируемыми условиями. Эта пара представляет собой высокотехнологичную систему, в которой первостепенное значение имеют конструкция и металлургия. Шнек представляет собой сложный вал с винтовой навивкой, выполняющий функции транспортировки, плавления, смешивания и создания давления в полимере. Его геометрия — шаг навивки, глубина канала и степень сжатия — тщательно разрабатывается с учётом конкретного перерабатываемого материала. Например, шнек для PA66 должен иметь конструкцию, учитывающую резко выраженную температуру плавления и высокую температуру расплава, зачастую с более длинной зоной перехода. Цилиндр является сосудом высокого давления, в котором размещается шнек, и оснащён несколькими зонами нагрева и каналами охлаждения для точного теплового контроля. Чтобы выдерживать высокое давление, абразивные наполнители и часто агрессивные полимерные добавки, оба компонента изготавливаются из высокопрочных сплавов, устойчивых к износу. Стандартные поверхности подвергаются азотированию для обеспечения хорошей стойкости к износу, однако при переработке сильно абразивных материалов, таких как стеклонаполненные полиамиды, необходимы биметаллические цилиндры с вставками из специальных сплавов (например, Xaloy) и шнеки с закалёнными вершинами навивки или специальными покрытиями (например, Stellite), чтобы обеспечить долгий срок службы. Зазор между навивкой шнека и стенкой цилиндра является критическим допуском: чрезмерный зазор приводит к снижению производительности и ухудшению качества расплава, а недостаточный — повышает риск механической блокировки. Производительность, скорость выхода продукта и энергоэффективность всего экструдера определяются состоянием и конструкцией шнека и цилиндра, что делает их наиболее ответственными изнашиваемыми деталями и объектом постоянного технологического совершенствования в области экструзии.