Tworzenie skutecznych taśm izolacyjnych termicznych wymyka się prostemu poszukiwaniu jakościowych surowców czy inwestycji w odpowiednie maszyny do lejowania zaprojektowane dla konkretnych zastosowań. Nie ma wątpliwości, że POLYWELL wspięło się na szczyt wśród producentów form ekstrusyjnych dzięki swojej wyższej technologii sterowniczej.

Konieczność form ekstrusyjnych do izolacji termicznej

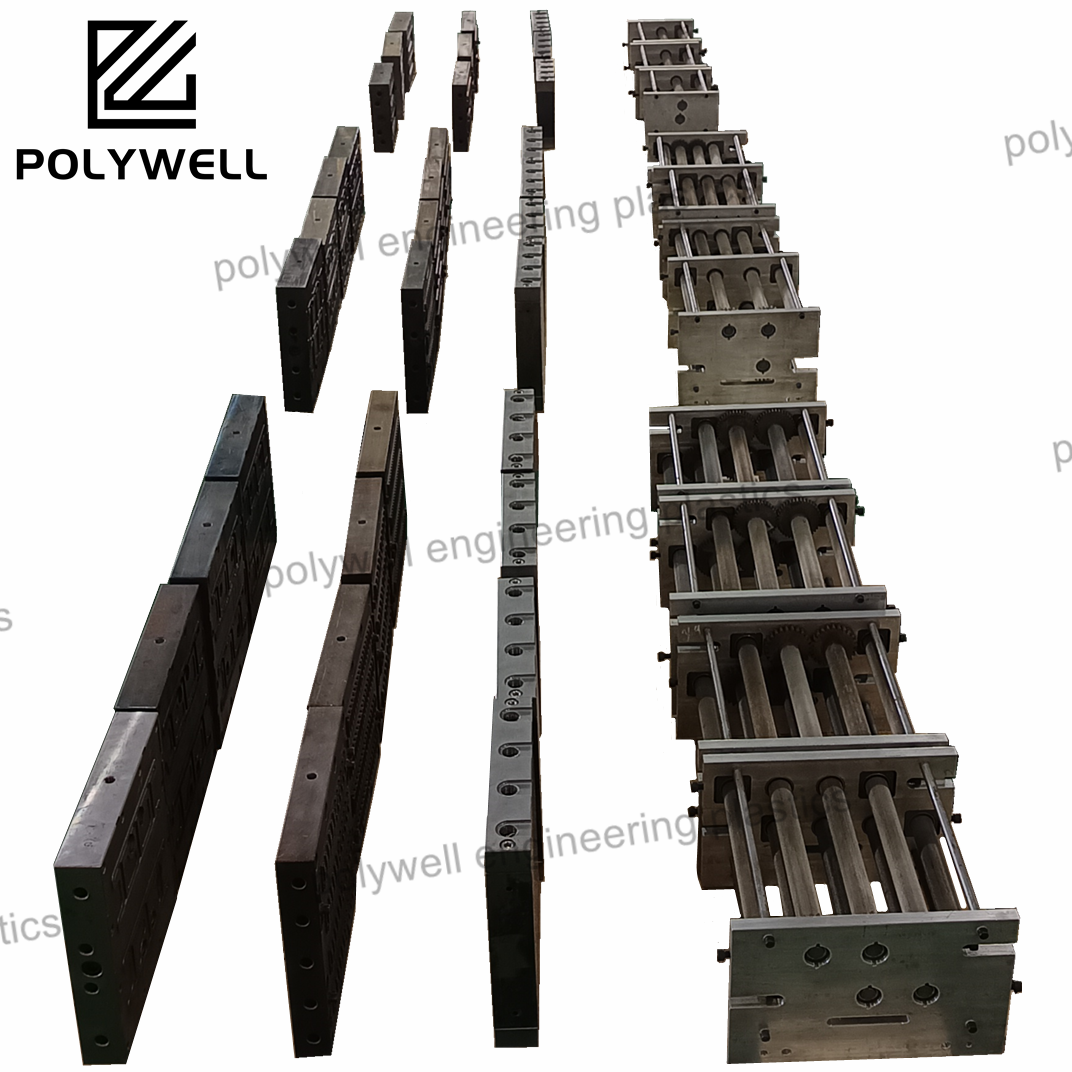

Formy ekstruzyjne są kluczowymi elementami w produkcji izolacji cieplnej z PA66, która jest niezbędna do produkcji okien i drzwi oszczędzających energię. Aby uzyskać pożądany produkt końcowy, wytwory ekstruzyjne PA66 muszą odpowiadać określonymu systemowi tolerancji. Najważniejszym czynnikiem projektowym jest uwzględnienie w projekcie form produkcyjnych współczynnika kurczenia się po zimnym przetworzeniu PA66 po zakończeniu produkcji.

Metody inżynieryjne kontroli kurczenia

Podczas podejmowania produkcji form jednym z największych wyzwań jest dostosowanie materiału do kurczenia się. Aby rozwiązać ten problem, POLYWELL używa unikalnego oprogramowania symulacyjnego i jego zaopatentowanego algorytmu, aby określić potrzebny współczynnik skalujący. Oznacza to jednak, że projekt formy zimnej musi być poprawny, aby klienci mogli tworzyć paski o wymaganych wymiarach.

Rozwiązania na zamówienie

W POLYWELL wiemy, że każdy ma indywidualne potrzeby. Dzisiaj nasz zespół pracuje razem z klientami, aby przeanalizować ich procesy produkcyjne i wymagania dotyczące materiałów. Wszystkie te informacje integrujemy w etapie projektowania form, aby dostarczać klientom doskonałe rozwiązania.

Zapewnienie jakości i badania

Formy POLYWELL przechodzą procedury sprawdzania i testowania, aby upewnić się, że spełniają standardy klientów. Nasz proces obejmuje próbne uruchamiania oraz analizy wymiarów, aby zweryfikować formę przed jej dostawą. Takie działania zmniejszają ryzyko błędów i zwiększają satysfakcję klienta.

W POLYWELL skupiamy się na poprawie i spełnianiu potrzeb klientów, co sprawiło, że staliśmy się liderami w branży form ekstruzyjnych do produkcji izolacyjnych pasek PA66. Dzięki dokładnemu inżynierii i wsparciu, nasi klienci nie mają problemów z osiągnięciem swoich celów produkcyjnych.