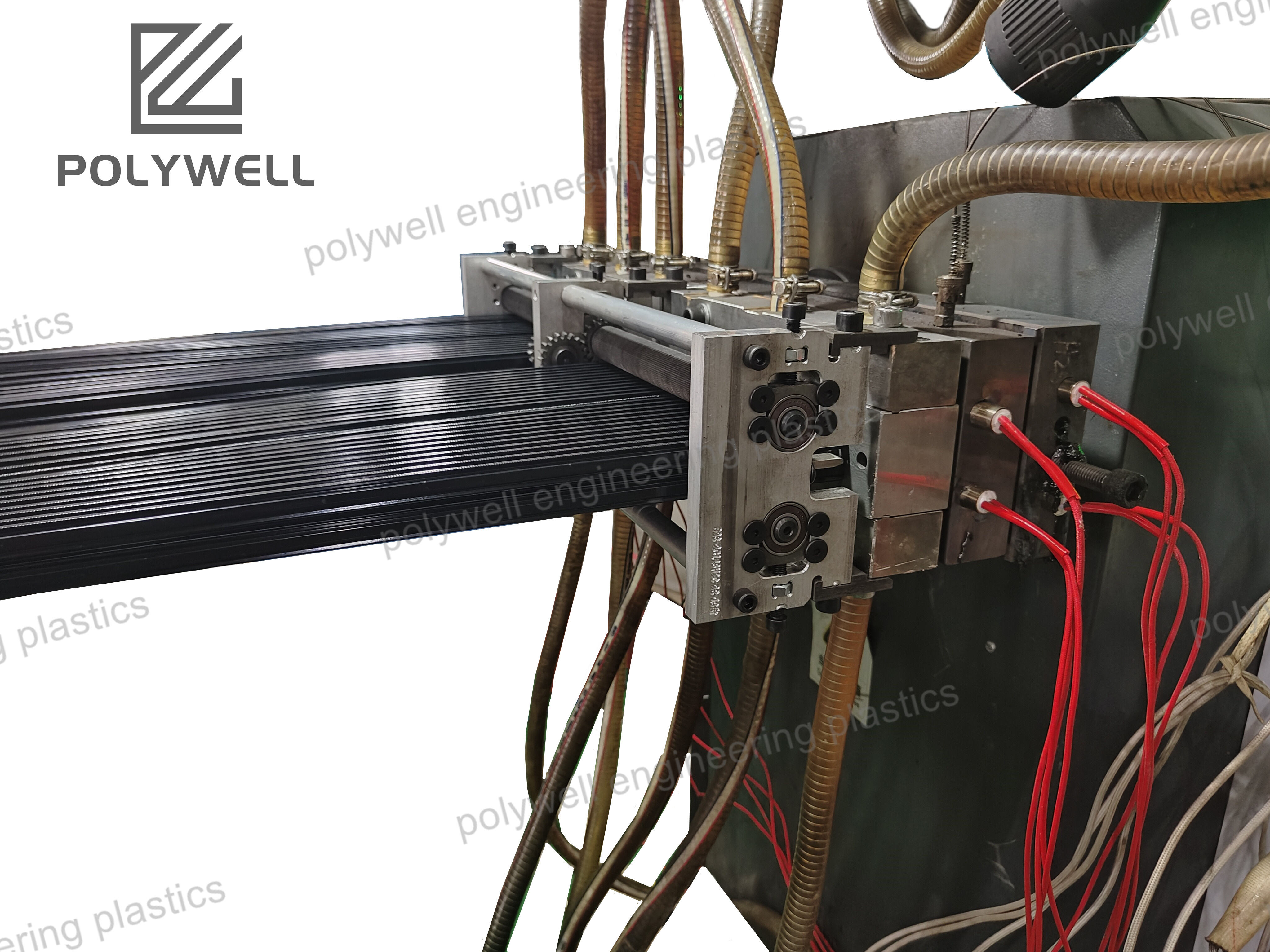

De extruderschroef en -cilinder vormen het hart van het extrusieproces, de cruciale componenten waar de fysieke omzetting van kunststof van vast naar smelt plaatsvindt onder gecontroleerde omstandigheden. Dit duo is een hoogwaardig technisch systeem waarbij ontwerp en metallurgie van groot belang zijn. De schroef is een complexe as met een spiraalvormige vleugel die de functies vervult van transporteren, smelten, mengen en onder druk zetten van het polymeer. De geometrie — inclusief vleugelsteek, kanaaldepth en compressieverhouding — is zorgvuldig afgestemd op het specifieke te verwerken materiaal. Een schroef voor PA66 moet bijvoorbeeld een ontwerp hebben dat rekening houdt met het scherpe smeltpunt en de hoge smelttemperatuur, vaak met een langere overgangszone. De cilinder is een drukvat dat de schroef huisvest en is uitgerust met meerdere verwarmingszones en koelkanalen voor nauwkeurig warmtebeheer. Om bestand te zijn tegen de enorme druk, slijtvaste vulstoffen en vaak corrosieve polymeeradditieven, worden beide componenten vervaardigd uit hoogwaardige, slijtvaste legeringen. Standaardoppervlakken zijn gestikstofd om goede slijtvastheid te bieden, maar voor zeer slijtende materialen zoals glasversterkte nylons zijn bimetalen cilinders met gelegeerde voeringen (bijv. Xaloy) en schroeven met geharde vleugelpunten of gespecialiseerde coatings (bijv. Stellite) essentieel voor een lange levensduur. De speling tussen de schroefvleugel en de cilinderwand is een kritische tolerantie; te grote speling leidt tot lagere productie en slechte smeltkwaliteit, terwijl onvoldoende speling het risico op mechanische blokkering vergroot. De prestaties, productiesnelheid en energie-efficiëntie van de gehele extruder worden bepaald door de toestand en het ontwerp van de schroef en cilinder, waardoor zij de meest kritische slijtdelen zijn en het focuspunt vormen van voortdurende technologische vooruitgang in de extrusie.