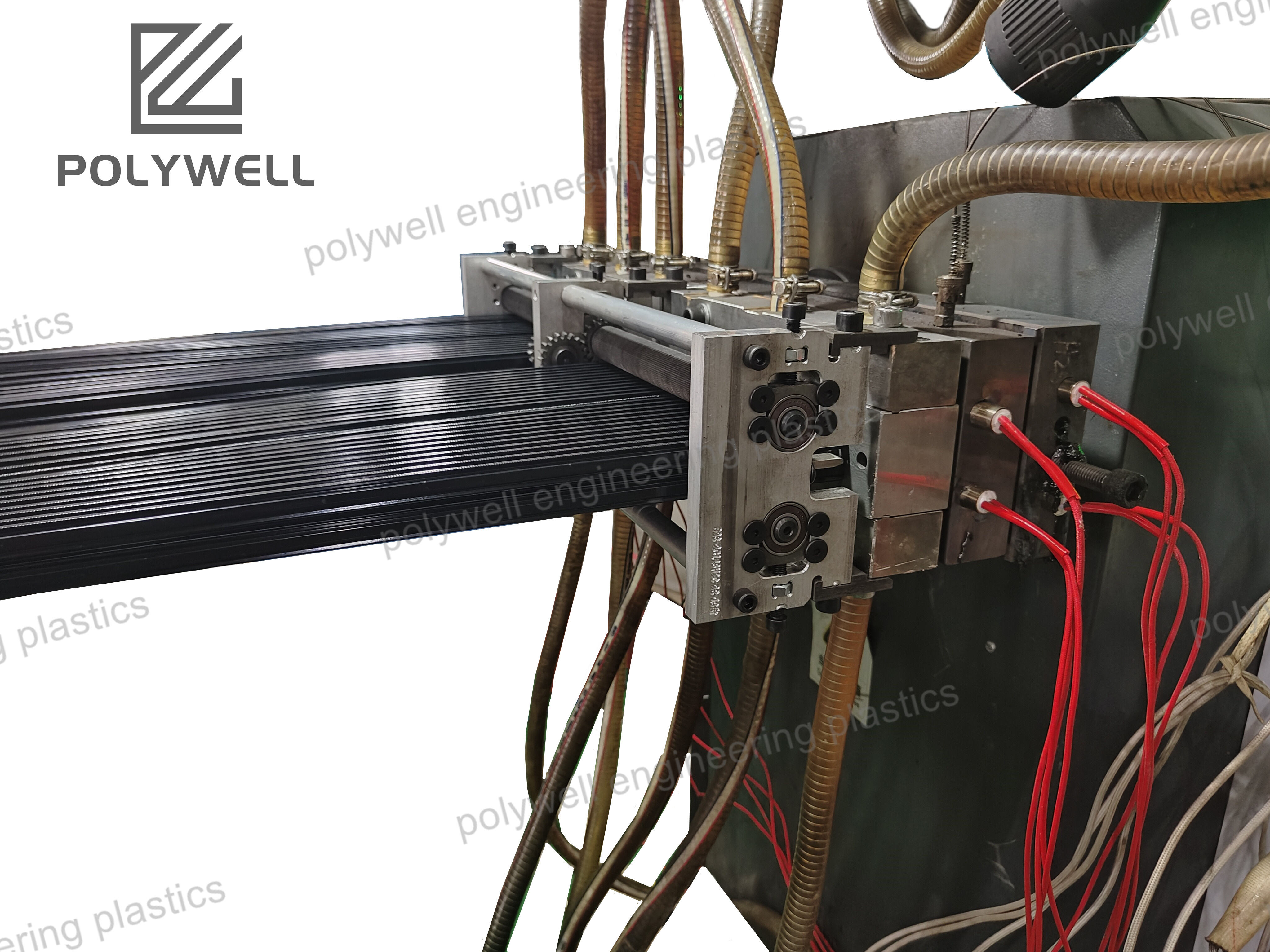

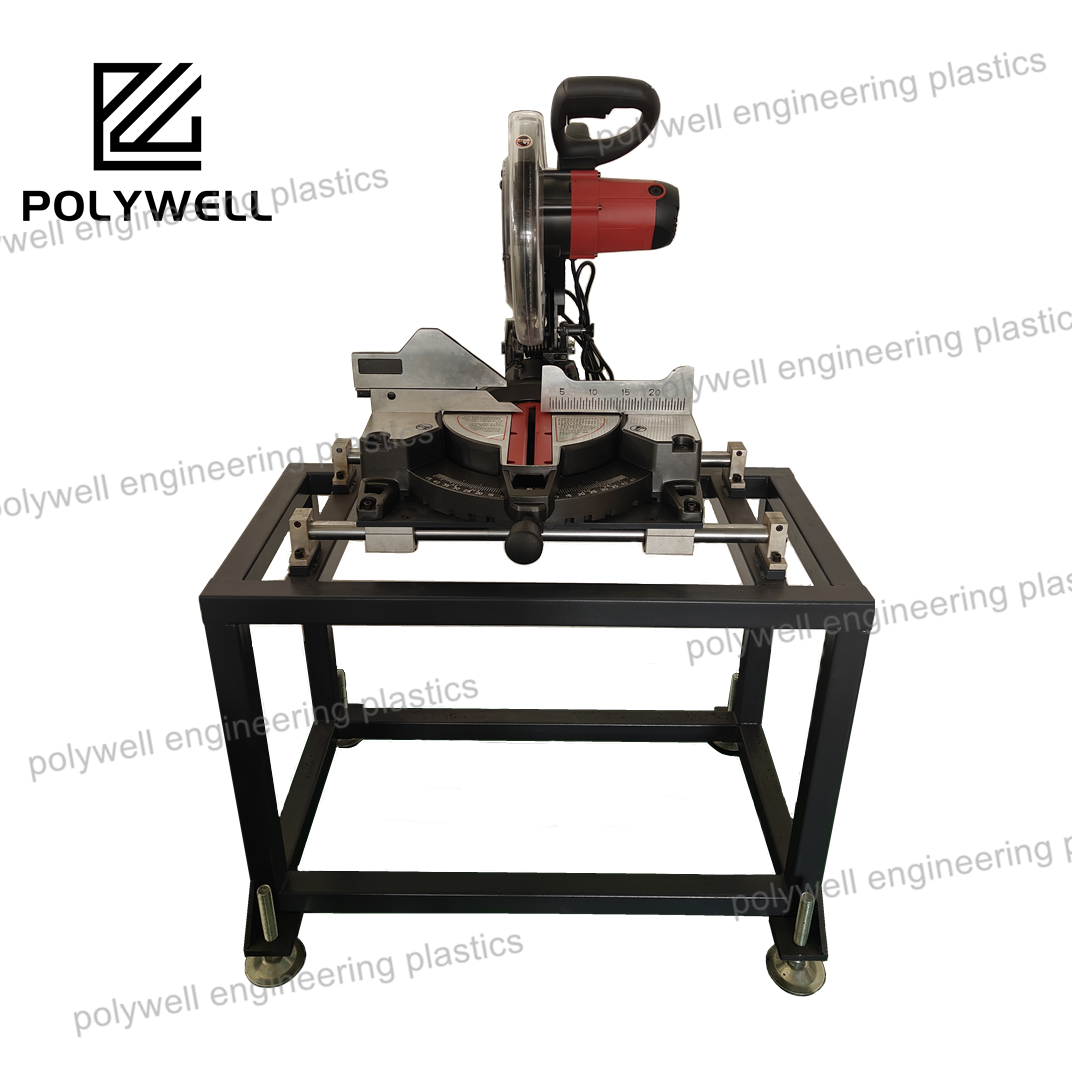

압출 성형기는 플라스틱 및 기타 점성 물질을 연속적으로 가공하기 위한 완전한 시스템으로, 핵심 압출 장치뿐만 아니라 원료를 완제품으로 전환하는 데 필요한 모든 주변장비를 포함한다. 이 시스템의 중심에는 모터, 기어박스, 나사(screw), 배럴(barrel)로 구성된 본체 압출기(extruder proper)가 있으며, 이는 재료를 가소화하고 펌핑하는 역할을 한다. 그러나 '기계(machine)'라는 용어는 보다 통합된 구성을 의미한다. 일반적으로 이러한 구성은 원료 저장 실로, 진공 로더, 탈습 건조기와 같은 상류(upstream) 구성 요소로 시작되며, 이들은 압출기 호퍼에 일정하고 건조한 상태의 원료를 공급하는 것을 보장한다. 그런 다음 용융된 폴리머는 제품의 단면 형상을 결정하는 중요한 맞춤 제작 도구인 다이(die)에 의해 성형된다. 다이 이후에는 하류(downstream) 장비가 작동하게 되는데, 여기에는 진공과 수냉을 사용하는 교정 장치(calibration device)가 제품의 형태를 고화시키고, 냉각수조가 냉각 과정을 완료하며, 견인 장치(haul-off 또는 puller)가 제품을 당기면서 장력을 제공하고, 마지막으로 절단기 또는 권취기(winder)가 제품을 지정된 길이로 잘라 포장한다. 전체 기계는 중앙 집중식 제어 시스템에 의해 관리되며, 이 시스템은 압출기 나사, 견인 장치, 절단기의 속도를 동기화할 뿐만 아니라 라인 전체의 온도와 압력을 감시하고 조절한다. 압출 성형기의 효율성은 전체적인 안정성, 생산 속도, 그리고 치수, 외관, 물리적 특성이 일정한 제품을 생산할 수 있는 능력으로 평가되며, 이로 인해 복잡하고 자본 집약적인 생산 설비로 간주된다.