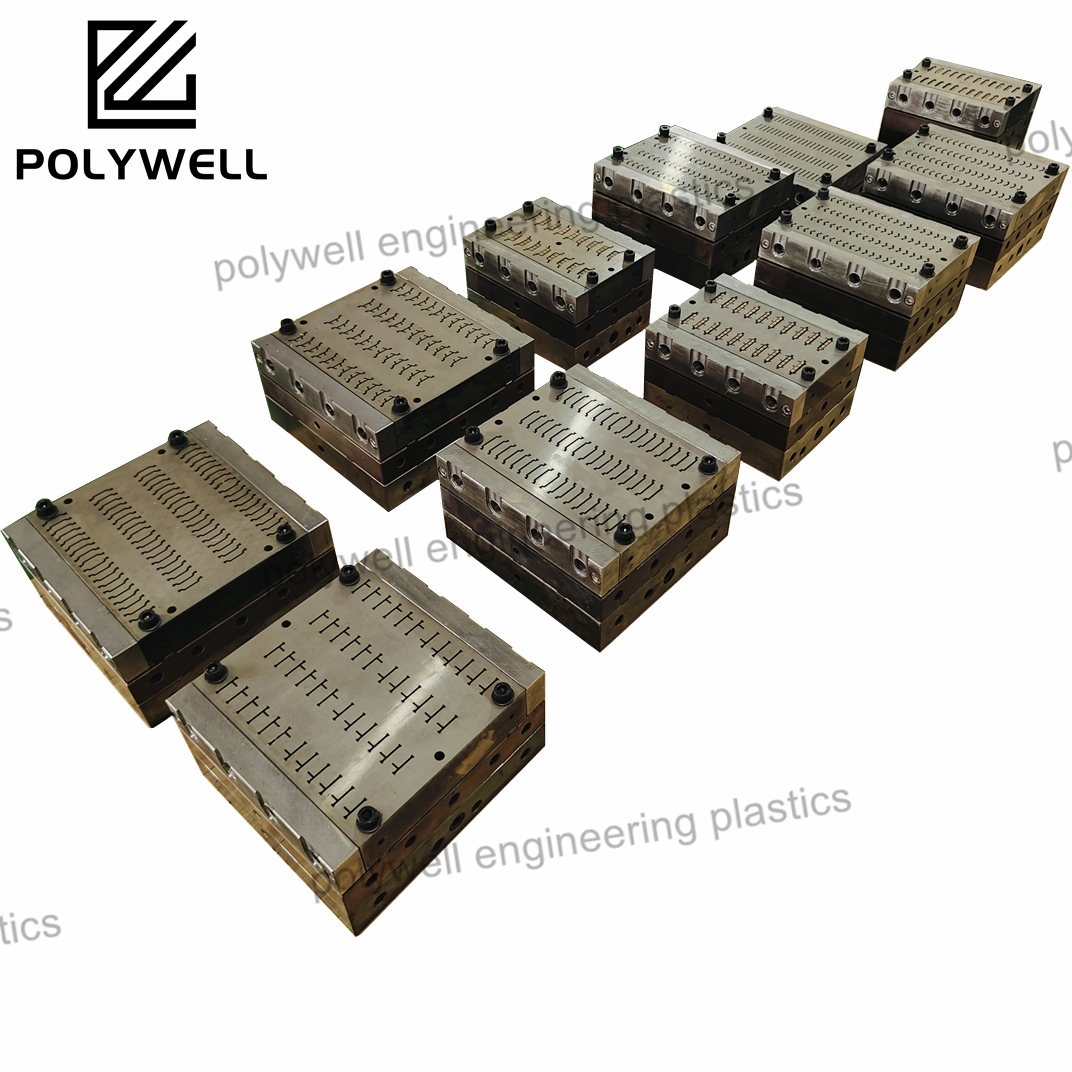

Ekstrüzyon kalıpları özellikle PA66'dan yapılan yüksek kaliteli termal izolasyon şeritleri yapmak için çok önemlidir. POLYWELL, bu sektörde belirli termal kesme profilleri için kalıplar üreten tanınmış bir adıdır.

Ekstrüzyon Dilimleri Nedir ve Nasıl Kullanılır

Ekstrüzyon kalıpları, herhangi bir termal izolasyon şeridi işleminin temelidir. Standart kalıplar olarak kullanılırken, doğrulanacak malzemenin davranışı ve üretim sonrası boyutları göz önüne alındığından doğası itibarıyla karmaşıkdırlar. Ancak, malzemelerin yüksek çekirge oranı nedeniyle PA66 termal şerit ekstrüzyonu belirli zorluklarla karşı karşıya kalır.

Çekirge Nasıl PA66 Malzemelerini Etkiler

PA66 malzemeleri, özellikle termal kesim şeritlerinde mekanik ve termal özelliklerinden dolayı bu endüstride takdir edilir. Ancak bunun yanı sıra, soğuma sırasında oluşan önemli çekirge, hassas boyutların korunmasını zorlaştırır. Bu nedenle, kalıpların tasarım ve üretilmesi sırasında elastik faktörleri kontrol etmek önem taşır.

Orantılı Ölçeklemenin Önemi

Şu anda POLYWELL'in uzmanlığı sadece kalıplara sınırlı değildir, ancak PA66'nın büzülmesine karşı daha doğru oransal ölçekleme yaparak bir adım ileri gider. Bu, müşterilerin sağladığı boyutlara sadece bağlı kalmadan, mühendislik teknikleri kullanılarak büzülmelerin tahmin edilmesi ve telafi edilmesi anlamına gelir. Soğuk kalıptaki boyutlar, hesaplamalar ve yıllarca uygulama sonucunda bilinçli olarak artırılır.

Neden Deneyim Önemli?

Akıllı oransal ölçeklemeyi belirlemek kolayca alınabilecek bir karar değildir, çünkü bu geniş deneyim ve teknik bilgi gerektirir. Oransal Ölçeklemenin sürekli geliştirilmesi, POLYWELL mühendislik ekibinin oluşturduğu her kalıbin POLYWELL'in belirlediği kalite standartlarını karşılayabilmesini sağlar. Bu da müşterilerin boyutsal farklılıkları en aza indirgemek için termal yalıtım şeritleri üretmelerine olanak tanır ve böylece ürünlerin genel performansını artırır.

PA66 termal şeritler için ekstrüzyon kalıbı üretimi, malzeme özelliklerinin mühendislikle birleşimini iyi anlamak isteyen geliştirici bir projedir. POLYWELL kalıpları tercih edilirse, kullanıcılar üretim süreçlerindeki en iyi teknolojiye ulaşarak termal kesim profillerinin kalite ve performans açısından iyileştirebilirler.