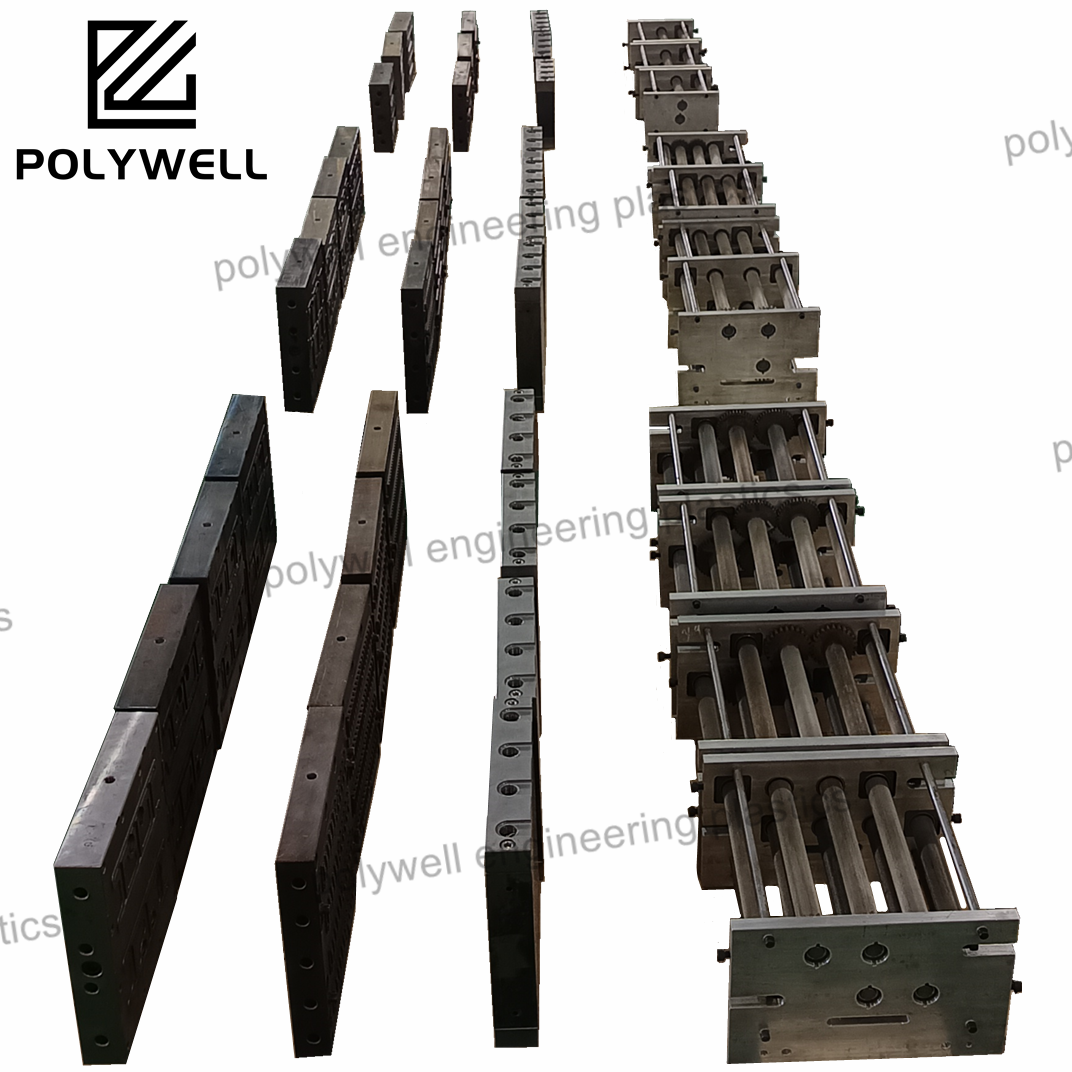

Criar tiras de isolamento térmico eficazes vai além da busca por matérias-primas de qualidade ou investimento em máquinas de fundição adequadas para aplicações específicas. Não há dúvida de que a POLYWELL chegou ao topo entre os fabricantes de moldes de extrusão graças à sua tecnologia de controle superior.

A Necessidade de Moldes de Extrusão para Isolamento Térmico

Os moldes de extrusão são componentes-chave na fabricação da isolante térmica PA66, que é necessária na produção de janelas e portas energeticamente eficientes. Para obter o produto final desejado, as extrusões de PA66 devem conformar-se a um sistema específico de tolerâncias. Mais importante ainda, como fator de design, deve-se levar em consideração no projeto dos moldes de produção qual será a taxa de retração por trabalho frio do PA66 após a produção ter sido concluída.

Métodos de Engenharia para Controle de Retração

Ao realizar a fabricação de moldes, um dos maiores desafios é ajustar para a retração do material. Para resolver esse problema, a POLYWELL utiliza software de simulação único e seu algoritmo patenteado para determinar o fator de escala necessário. Isso, no entanto, significa que o design do molde frio deve estar correto para que os clientes criem tiras com as medidas requeridas.

Soluções de Molde Personalizadas

Na POLYWELL, sabemos que todos têm necessidades personalizadas. Hoje, nossa equipe se reúne com os clientes para analisar seus processos de produção e requisitos de materiais. Integramos todas essas informações nas etapas de design de moldes para fornecer ótimas soluções aos clientes.

Garantia de Qualidade e Testes

Os moldes da POLYWELL passam por verificações e testes para garantir que atendam aos padrões do cliente. Nosso processo inclui testes iniciais e análises dimensionais para garantir a validação do molde antes da entrega. Tais medidas reduzem a margem de erros e aumentam a satisfação do cliente.

Na POLYWELL, estamos focados em melhorias e no atendimento às necessidades dos clientes, o que nos tornou líderes na indústria de moldes de extrusão para a produção de tiras térmicas isolantes de PA66. Graças à engenharia precisa e ao suporte, nossos clientes nunca têm problemas para alcançar suas metas de produção.