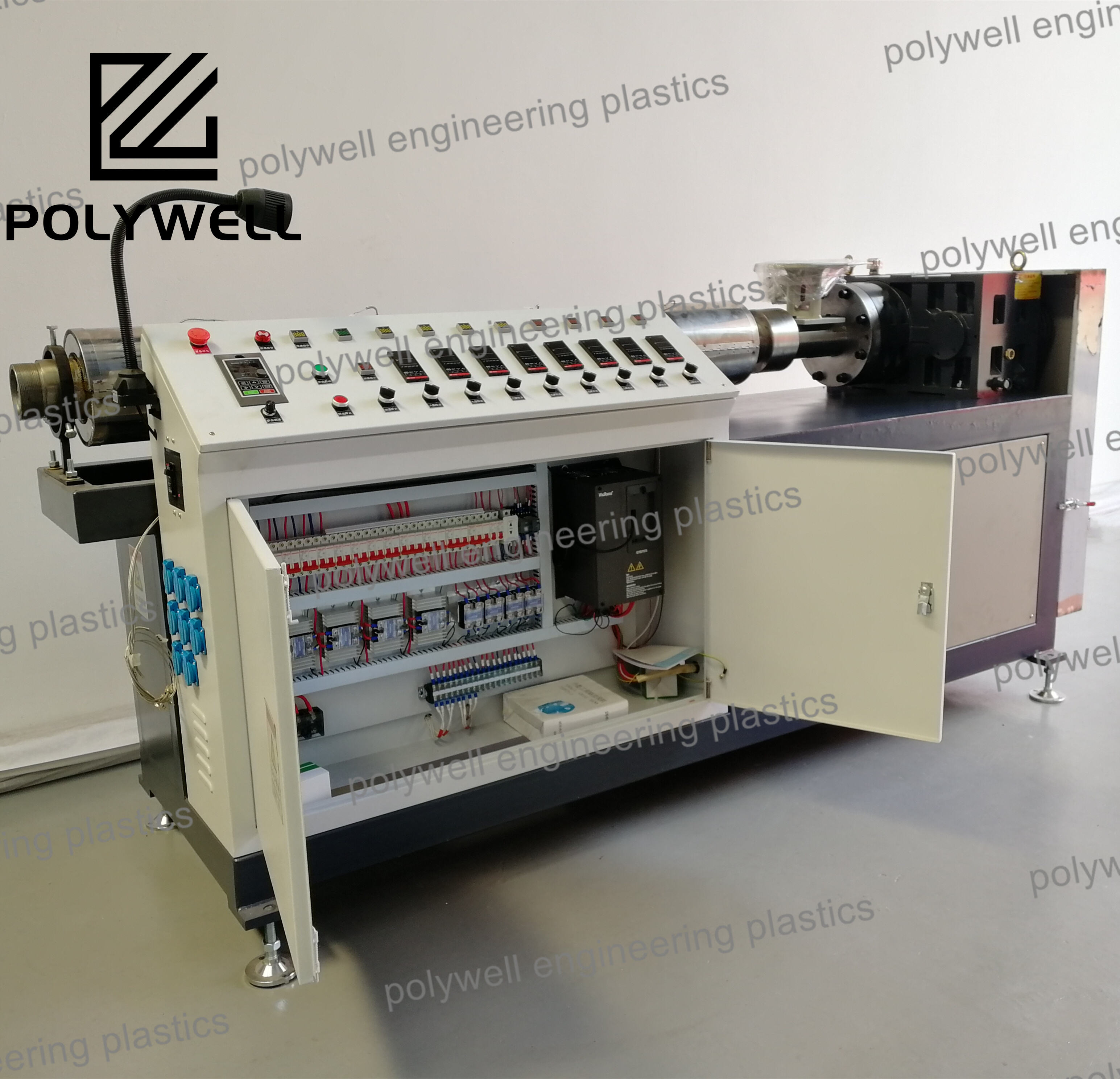

Extrusoras monorrosca ventiladas, também conhecidas como extrusoras de dois estágios, representam equipamentos avançados para processamento de polímeros projetados especificamente para remover componentes voláteis, umidade ou ar aprisionado durante o processo de extrusão. Essas máquinas possuem um projeto distinto de rosca com duas seções sequenciais separadas por uma zona de ventilação onde é aplicado vácuo. A primeira seção executa funções convencionais de plastificação — alimentação, compressão e fusão — após o que o material fundido entra numa zona de descompressão de canal profundo, onde os voláteis evaporam sob vácuo. A segunda seção de compressão então repressuriza o polímero para a descarga final através da matriz. Esta configuração elimina a necessidade de pré-secagem de muitos materiais higroscópicos como ABS, policarbonato ou náilon, reduzindo significativamente o consumo de energia e o tempo de processamento. O projeto da porta de ventilação é crítico, empregando normalmente defletores especialmente projetados para evitar a expulsão do material fundido, ao mesmo tempo que maximiza a área superficial para remoção de voláteis. Os sistemas de vácuo exigem dimensionamento cuidadoso para lidar com os voláteis específicos a serem removidos, sendo frequentemente necessários equipamentos de condensação para proteger as bombas de vácuo. Os parâmetros de processamento devem ser precisamente equilibrados, particularmente o nível de enchimento na zona de ventilação, o que afeta tanto a eficiência de desvolatilização quanto a estabilidade. Os projetos de rosca incorporam elementos especiais para renovar continuamente a superfície do material fundido, melhorando a remoção de voláteis por meio de mecanismos como anéis blister, seções ranhuradas ou elementos torpedo. As aplicações vão além da simples secagem, incluindo a remoção de solventes de polimerização, monômeros residuais, vapores de plastificantes e gases gerados no processo. Extrusoras ventiladas modernas integram sistemas de controle sofisticados que monitoram níveis de vácuo, temperaturas do material fundido e carga do motor para otimizar a eficiência de desvolatilização. Embora ofereçam vantagens significativas no processo, essas máquinas requerem maior expertise operacional em comparação com extrusoras convencionais, especialmente em relação aos procedimentos de partida, protocolos de transição de materiais e manutenção dos componentes do sistema de vácuo. A tecnologia tem valor particular em operações de reciclagem, onde a remoção de contaminantes é essencial, na produção de compostos especiais que exigem controle preciso do teor de voláteis e na extrusão direta a partir de pós de reator contendo solventes residuais.