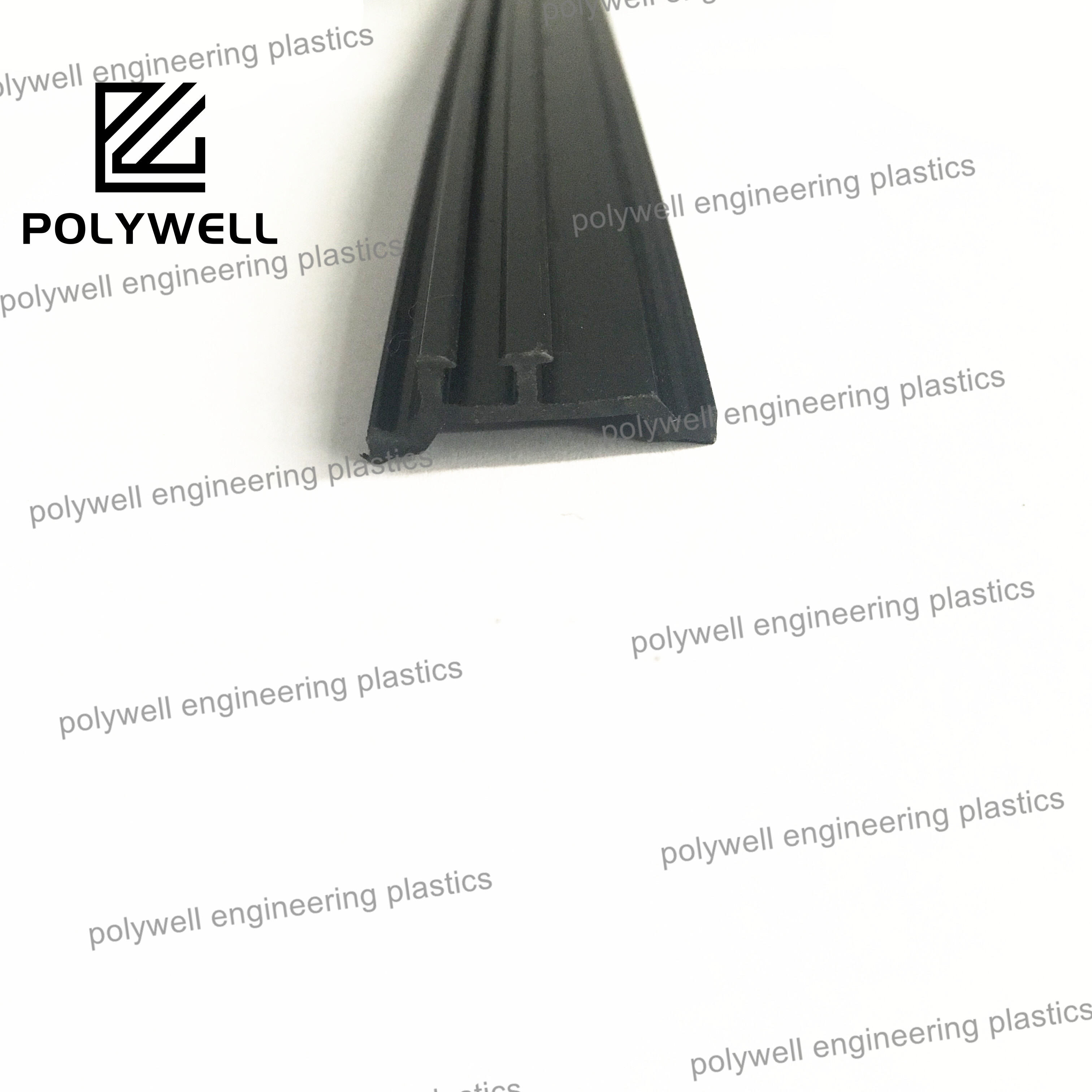

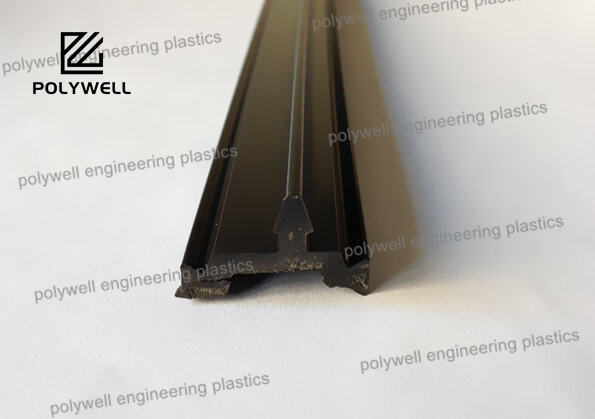

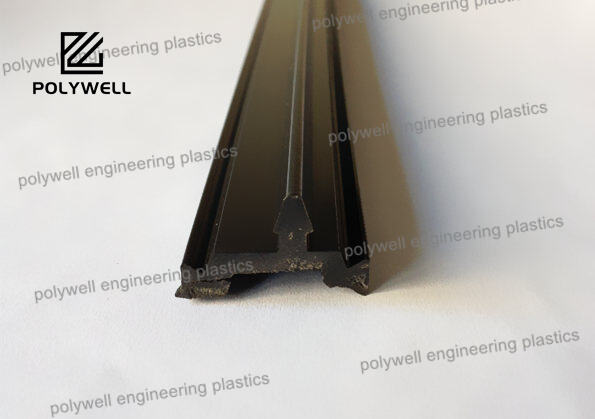

Materiał przerwy termicznej to substancja specjalnie zaprojektowana tak, aby tworzyła barierę o wysokiej rezystancji termicznej wewnątrz inaczej przewodzącego zespołu, którego podstawowym celem jest ograniczanie mostków termicznych. Jego wybór opiera się na kluczowym balansie właściwości, w którym niska przewodność cieplna musi być uzupełniona wystarczającą wytrzymałością mechaniczną, długotrwałą trwałością oraz możliwością przetwarzania. Choć wykorzystywane były różne sztywne pianki oraz niektóre termoutwardzalne polimery, standardem branżowym dla zastosowań o wysokiej wydajności, szczególnie w aluminiowych konstrukcjach okiennej i strukturalnych przerw termicznych, jest poliamid 66 wzmocniony włóknem szklanym (PA66). Ten materiał kompozytowy, zawierający typowo od 25% do 30% włókna szklanego, oferuje optymalny zestaw właściwości: przewodność cieplną około 0,3 W/m·K, co jest o rząd wielkości niższe niż u aluminium, połączone z wysoką wytrzymałością na rozciąganie, ściskanie i ścinanie. Ta odporność mechaniczna jest warunkiem bezwzględnym, ponieważ materiał musi przenosić obciążenia konstrukcyjne pomiędzy wewnętrznymi a zewnętrznymi sekcjami metalowymi, jednocześnie opierając się pełzaniu (przepływowi zimnemu) pod stałym ciśnieniem przez dziesiątki lat użytkowania. Ponadto skuteczny materiał przerwy termicznej musi charakteryzować się doskonałą stabilnością termiczną, z temperaturą topnienia powyżej 250°C, umożliwiającą wytrzymywanie temperatur przetwarzania, oraz wysoką temperaturą odkształcenia pod obciążeniem cieplnym (HDT), by zachować integralność wymiarową w warunkach rzeczywistych. Niezbędna jest również odporność na czynniki środowiskowe, takie jak promieniowanie UV (jeśli materiał jest narażony), wilgoć oraz chemikalia, np. zasady zawarte w betonie czy środki czyszczące. Materiał musi być kompatybilny z procesami produkcyjnymi, takimi jak wytłaczanie profili taśmowych lub odlewanie w metodzie "pour and debridge" stosowanej przy aluminiowych oknach. Ostatecznie wybór materiału przerwy termicznej bezpośrednio decyduje o efektywności energetycznej, odporności na kondensację, bezpieczeństwie konstrukcyjnym oraz długości eksploatacji całego zestawu, stając się fundamentem współczesnego zrównoważonego projektowania budynków i kluczowym obszarem zainteresowania nauki o materiałach w budownictwie.