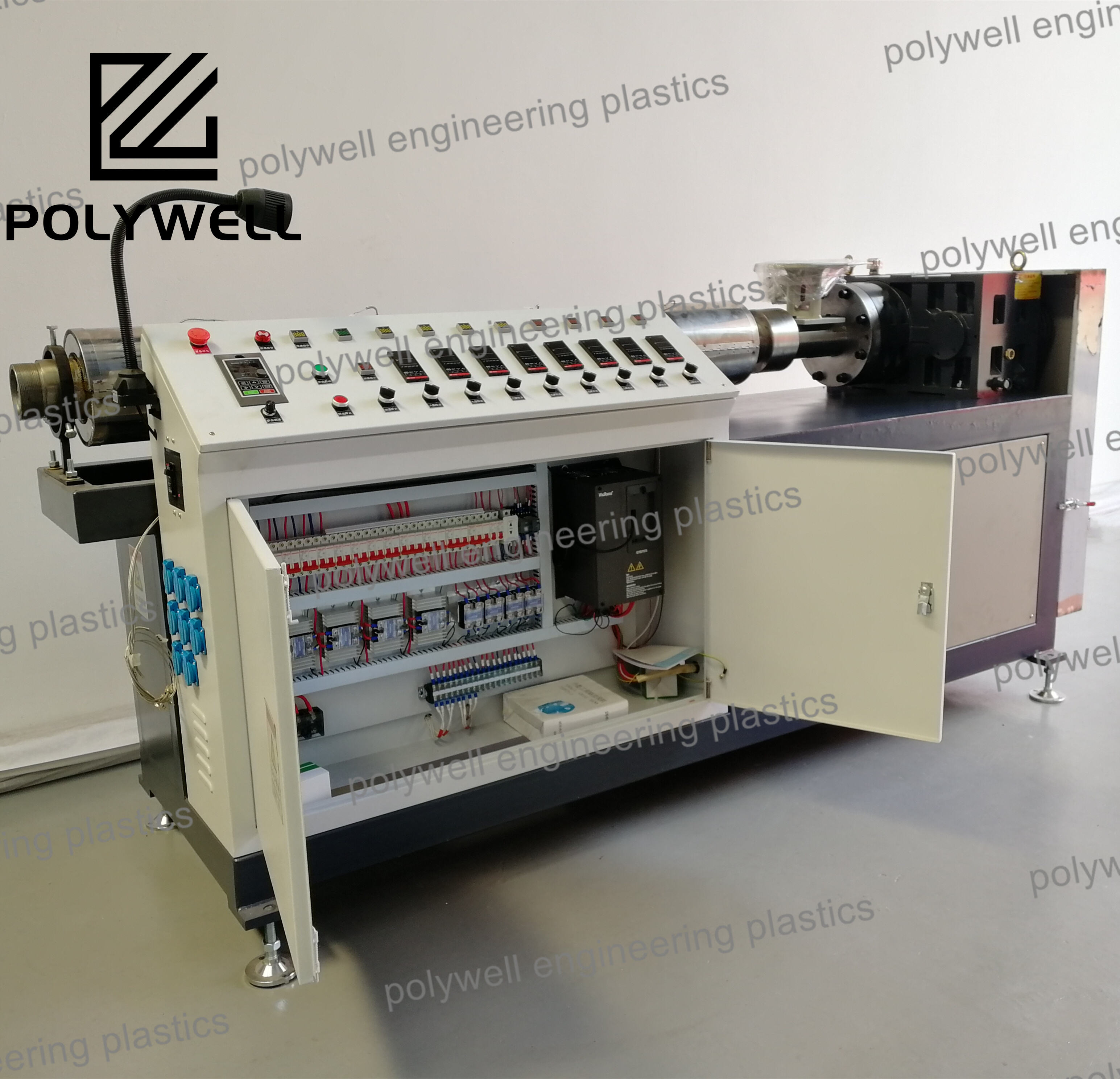

Belüftete Einschneckenextruder, auch als Zweistufen-Extruder bekannt, stellen fortschrittliche Polymerverarbeitungsanlagen dar, die speziell dafür konzipiert sind, flüchtige Bestandteile, Feuchtigkeit oder eingeschlossene Luft während des Extrusionsprozesses zu entfernen. Diese Maschinen verfügen über ein charakteristisches Schneckenprofil mit zwei aufeinanderfolgenden Abschnitten, die durch eine Entlüftungszone getrennt sind, in der Vakuum angewendet wird. Der erste Abschnitt übernimmt herkömmliche Plastifizierungsfunktionen – Zuführung, Verdichtung und Aufschmelzen – danach tritt die Schmelze in eine Entlastungszone mit tieferer Spalte ein, wo die flüchtigen Bestandteile unter Vakuum verdampfen. Der zweite Kompressionsabschnitt erhöht dann den Druck der Schmelze erneut, um sie abschließend durch die Düse auszupressen. Diese Konfiguration macht die Vorwärmung vieler hygroskopischer Materialien wie ABS, Polycarbonat oder Nylon überflüssig und reduziert dadurch den Energieverbrauch und die Verarbeitungszeit erheblich. Die Gestaltung der Entlüftungsöffnung ist entscheidend; üblicherweise werden speziell konstruierte Leitschaufeln eingesetzt, um das Herausspritzen der Schmelze zu verhindern und gleichzeitig die Oberfläche zur effektiven Entfernung flüchtiger Stoffe zu maximieren. Die Vakuumanlagen müssen sorgfältig dimensioniert sein, um die jeweils zu entfernenden flüchtigen Bestandteile bewältigen zu können; oft ist Kondensationsausrüstung erforderlich, um die Vakuumpumpen zu schützen. Die Prozessparameter müssen präzise abgestimmt sein, insbesondere der Füllstand in der Entlüftungszone, da dieser sowohl die Effizienz der Entgasung als auch die Prozessstabilität beeinflusst. Die Schneckengeometrie beinhaltet spezialisierte Elemente, die kontinuierlich neue Schmelzeoberflächen erzeugen, um die Entfernung flüchtiger Bestandteile durch Mechanismen wie Blasenringe, geriffelte Abschnitte oder Torpedoelemente zu verbessern. Die Anwendung erstreckt sich über einfaches Trocknen hinaus und umfasst auch die Entfernung von Polymerisationslösemitteln, Restmonomeren, Weichmacherdämpfen und prozessbedingten Gasen. Moderne belüftete Extruder integrieren hochentwickelte Steuerungssysteme, die Vakuumniveaus, Schmelzetemperaturen und Motorlast überwachen, um die Effizienz der Entgasung zu optimieren. Obwohl diese Maschinen erhebliche prozesstechnische Vorteile bieten, erfordern sie im Vergleich zu konventionellen Extrudern ein höheres Maß an betrieblichem Know-how, insbesondere bei den Anfahrverfahren, Materialwechselprotokollen und der Wartung der Vakuumanlagenteile. Die Technologie gewinnt besonders in Recyclinganwendungen an Bedeutung, wo die Entfernung von Verunreinigungen unerlässlich ist, bei der Herstellung von Spezialcompounds mit exakt steuerbarem Gehalt an flüchtigen Bestandteilen sowie bei der direkten Extrusion aus Reaktorpulvern, die Restlösemittel enthalten.