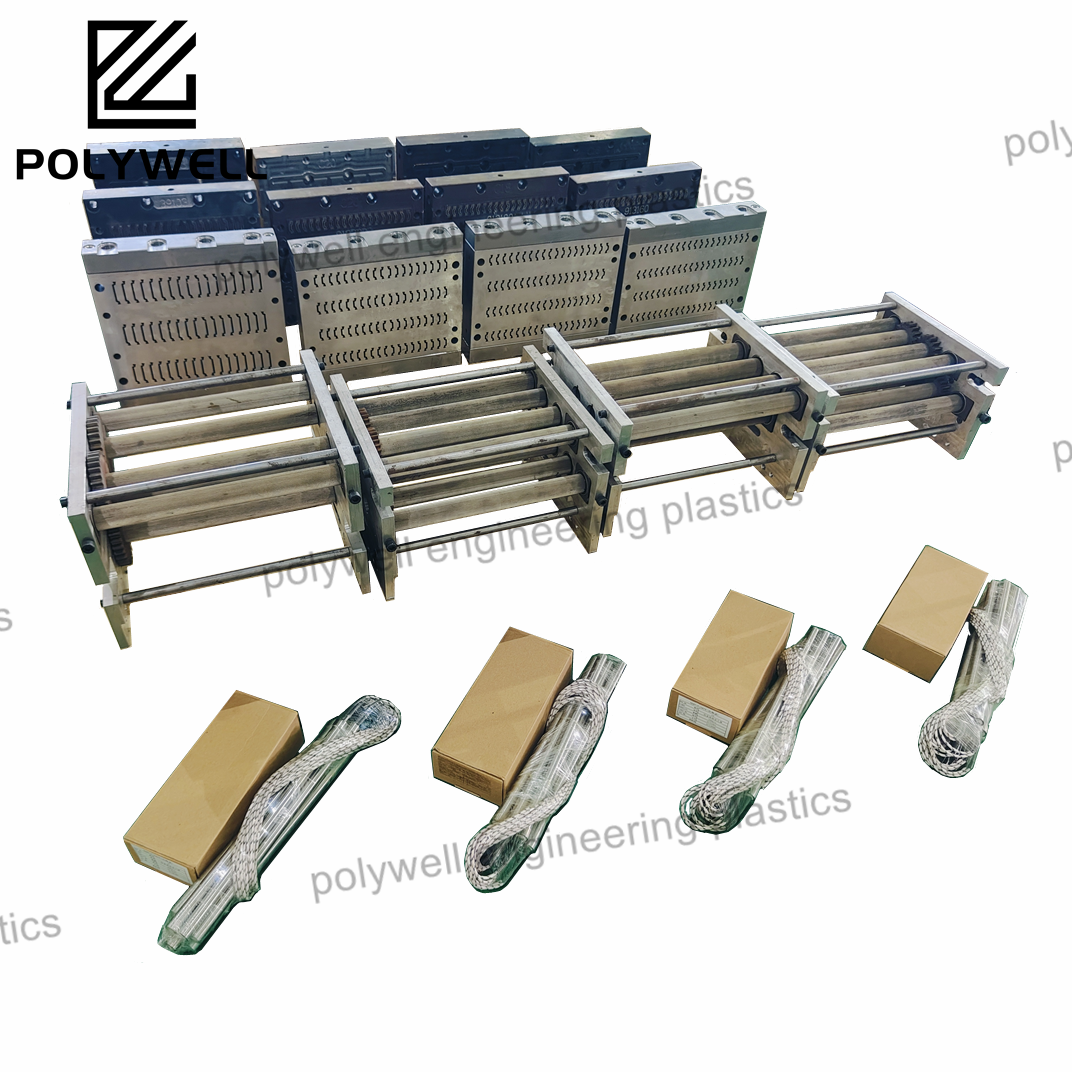

Návrh vstřikovací formy je inženýrským základem vstřikování plastů, který zahrnuje systematický vývoj nástrojových systémů tvarujících roztavený polymer na hotové díly. Tento složitý proces integruje více inženýrských disciplín pro vytváření forem, které spolehlivě pracují za extrémních podmínek tlaku, teploty a cyklického zatěžování. Návrhový postup začíná komplexní analýzou konstrukce dílu, při které se identifikují potenciální výrobní problémy a aplikují se principy vhodnosti pro výrobu (DFM) pro optimalizaci geometrie pro výrobu. Mezi klíčové návrhové prvky patří dutinový a jádrový systém, který musí kompenzovat smrštění materiálu a zahrnovat vhodné úpravy povrchu; systém přívodu materiálu, který řídí tok materiálu do dutiny; chladicí systém, který reguluje tepelné podmínky pro rozměrovou stabilitu; vymrhací systém, který usnadňuje vyjímání dílu; a konstrukční systém, který odolává vstřikovacímu tlaku. Pokročilé formy obsahují složité mechanismy pro výrobu záseků, závitů a dalších speciálních prvků, často vyžadující sofistikované ovládací systémy. Výběr materiálu pro díly formy je založen na požadavcích výroby, s možnostmi od hliníku pro prototypové nástroje až po kalené nástrojové oceli pro velkosériovou výrobu. Moderní návrh vstřikovacích forem intenzivně využívá softwary CAD/CAE pro 3D modelování, simulace a analýzy, což umožňuje inženýrům předvídat a řešit potenciální problémy ještě před výrobou nástroje. Návrhový proces musí také zohledňovat praktické výrobní aspekty, jako je snadná údržba, opravitelnost a kompatibilita se standardním vstřikovacím zařízením. Úspěšný návrh vstřikovací formy poskytuje výrobní systém, který vyrábí rozměrově přesné, esteticky přijatelné díly s minimálním odpadem a efektivně pracuje po celou dobu delších výrobních sérií. Ekonomický dopad rozhodnutí o návrhu formy se projevuje po celém životním cyklu výrobku a ovlivňuje náklady na díl, konzistenci kvality a rychlost uvedení na trh.