Екструзійне формування — це відносно проста техніка, яка використовується для виготовлення безлічі продуктів у нашому повсякденному житті. Майже кожен виробник використовує її для того, щоб протиснути певний матеріал через матрицю, щоб надати йому певну форму. У випадку POLYWELL вони використовують екструзійні форми для виготовлення термомостів високої продуктивності за допомогою власного процесу. Ці термомости також допомагають у зменшенні передачі тепла, що є важливим для підвищення енергоефективності вікон та дверей. Додатковим перевага, звичайно, є точність, яку забезпечує екструзійне формування, що дозволяє відповідати найвищим вимогам промислових стандартів.

Що таке екструзійне формування? Процес досить простий: наприклад, резина або полімер вставляються у машину для екструзії і потім нагріваються до певної температури. Коли досягається необхідна температура, матеріал потім протискається через матрицю, щоб створити неперервні профілі бажаної форми. POLYWELL часто використовує цю техніку для термомостів, оскільки вони мають специфічні перерізи.

Далі йде дуже важливий етап — вибір правильного матеріалу для виготовлення термомостів. Загальноприйнятий підхід полягає у використанні матеріалів з високою тривалістю та ізольовними можливостями. Після того, як сировина була отримана, її переміщують через форму у пресі для екструзії, що створює смуги. Потім ці смуги обрізаються до необхідної довжини для наступних етапів обробки.

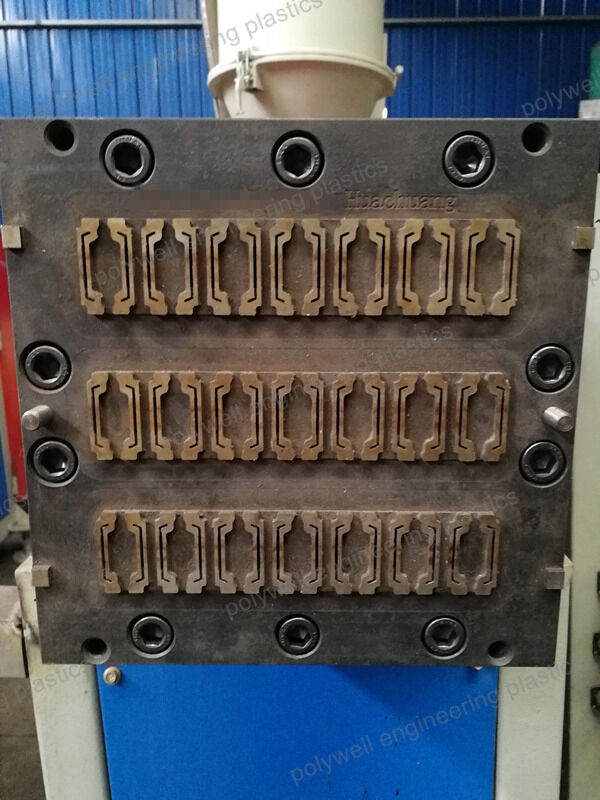

Типи екструзійних форм, використовуваних у виробництві термозривних смуг. POLYWELL має кілька типів форм, які призначені для виробництва термозривних смуг найвищого можливого якості:

Донні форми: Ці форми зазвичай використовуються для створення ядра профілю екструзії. До заготовки додається достатня кількість шарів, щоб підсумова товщина донної форми була рівномірною по всій заготовці. Це важливо для того, щоб геометрія перерізу всього термозриву була добре визначена. Така геометрія також допоможе виготовнику під час з'єднання термозривної смуги з алюмінієвою секцією.

Інжекторні форми: Іноді інжекційне формування виконується разом із екструзійним формуванням. Використання інжекторних форм дозволяє вводити певні матеріали до термозривної смуги для покращення її特性 за рахунок армування деяких областей або шарів смуги.

Холодні форми: Щоб зберегти форму екструдуваного матеріалу та запобігти втратам, гарячий повітря випускається з екструдуваного матеріалу за допомогою холодних форм. Передача термопровідних смуг POLYWELL дозволяє екструдувати термопровідні смуги, уникнувши будь-якого знищення їхньої форми.

Переваги екструзійного формування для термопровідних смуг Є кілька переваг використання екструзійних форм при виготовленні термопровідних смуг.

Сталість: Природа матеріалу та об'ємні властивості термопровідної смуги важливі при екструдуванні термопровідної смуги, щоб мати можливість отримати стабільне прикріплення готової термопровідної смуги.

Гнучкість: Процес екструзійного формування термопровідних смуг легко можна налаштувати для виробництва смуг із бажаних ширин, висот та матеріалів для конкретних замовників з подальшими вимогами.

Економічна ефективність: Екструзійне формування безперечно є найбільш вигодною процедурою виробництва, оскільки воно зменшує витрати та використання енергії у порівнянні з іншими формами формування.

Налаштування: За допомогою технології екструзійного формування POLYWELL можна виробляти термопровідні смужки з певними бажаними характеристиками, наприклад, покращену теплоізоляцію або збільшену стійкість до погодних умов.

Екструзійні форми є ключовим компонентом у виготовленні якісних термопровідних смужок, що дозволяє продукції POLYWELL досягати бажаних показників ефективності та надійності в галузі. Інвестиція в сучасну технологію екструзійного формування робить POLYWELL одним із найкращих варіантів у питанні забезпечення енергоефективності будинків по всьому світі.