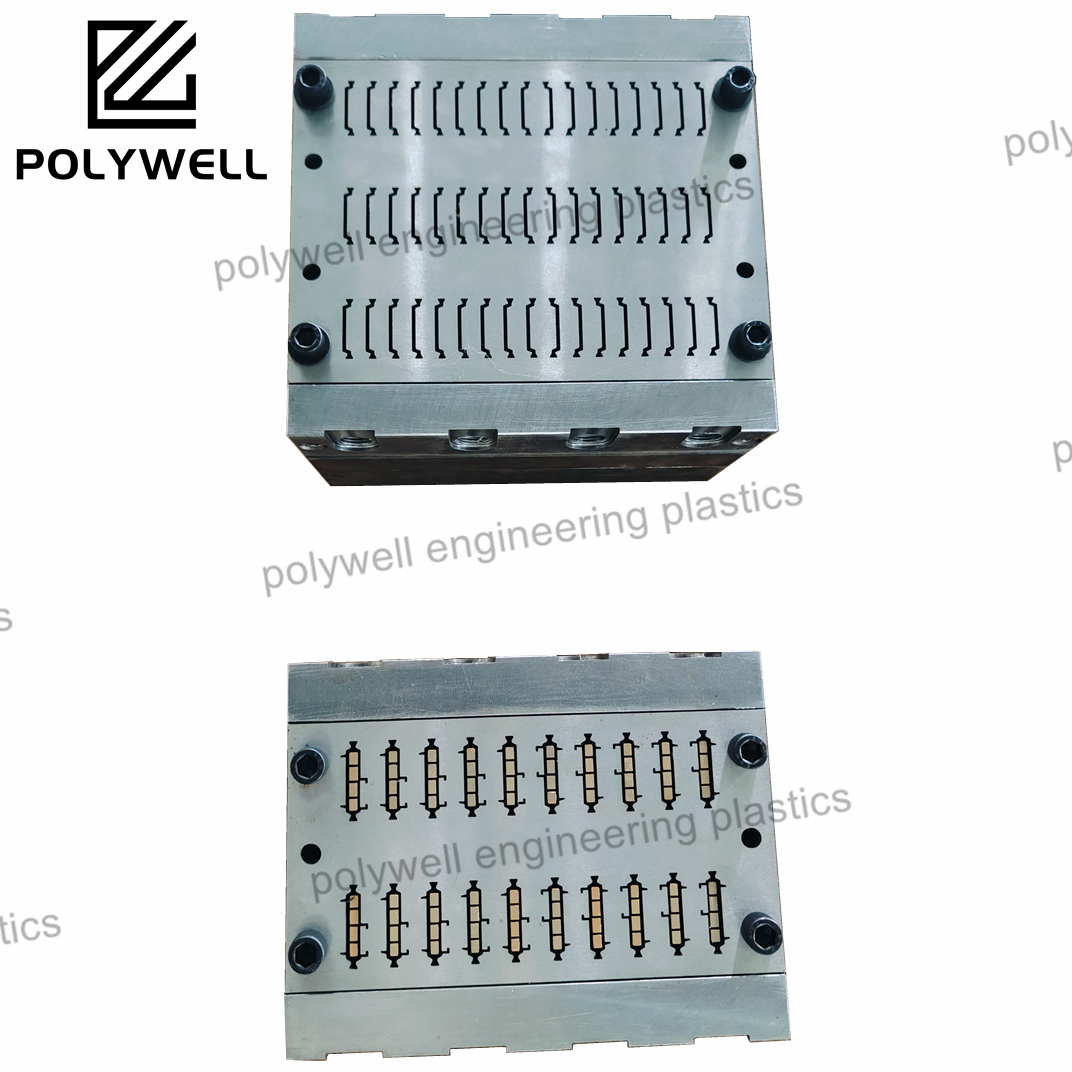

다이 몰드 설계는 특히 다이캐스팅 분야에서 복잡한 형상을 가지며 엄격한 공차를 요구하는 대량 생산용 금속 부품을 제조하기 위한 내구성 있는 공구 시스템을 구축하는 전문 공학 분야이다. 이 설계 과정은 금속 학, 열 관리 및 유체 역학에 대한 포괄적인 이해를 필요로 한다. 기본적인 구조는 주조할 합금에 맞춘 수축 여유를 고려하여 설계된 캐비티와 코어 시스템으로 구성되어 부품의 형상을 형성한다. 금속 흐름 속도를 제어하고 난류를 줄이며 정확한 채움 순서를 보장하기 위해 스프루, 러너, 게이트로 최적화된 급탕 시스템 설계가 매우 중요하다. 오버플로우 웰과 벤트 채널은 사출 과정 중 차가운 금속을 포집하고 공기를 배출할 수 있도록 전략적으로 배치된다. 냉각 시스템 설계는 몰드의 윤곽을 따라 복잡한 채널 네트워크를 사용하여 열을 균일하게 제거하고 응고 패턴을 제어하며 생산 사이클 동안 열적 균형을 유지한다. 이젝션 시스템 설계는 주조 금속과 몰드 표면 사이의 강한 접착력을 극복해야 하며, 정밀하게 위치한 핀, 슬리브, 스트리퍼 플레이트를 포함해야 한다. 복잡한 부품의 경우 정확한 작동 장치와 함께 가동 가능한 코어, 슬라이드, 나사 해제 메커니즘이 통합된다. 재료 선택은 우수한 열피로 저항성, 고온 강도 및 양호한 열전도성을 갖춘 고품질 핫워크 공구강에 중점을 둔다. 질화 처리, 크롬 도금 또는 특수 코팅과 같은 표면 처리는 마모 저항성을 향상시키고 납땜(soldering) 현상을 방지한다. 최근의 다이 몰드 설계는 몰드 충진, 응고, 열응력 분석 및 잠재적 결함 예측을 위한 시뮬레이션 소프트웨어를 광범위하게 활용한다. 설계는 또한 작동 중 발생하는 열팽창을 고려하고 주입 압력을 견딜 수 있는 충분한 구조적 지지를 제공하며 도구의 전체 운전 수명 동안 유지보수 용이성을 보장해야 한다. 성공적인 다이 몰드 설계는 자동차, 항공우주, 소비재 산업 등 핵심 분야에서 일관된 치수 안정성과 표면 품질을 갖춘 수백만 개의 고품질 부품을 생산할 수 있는 제조 시스템을 제공한다.