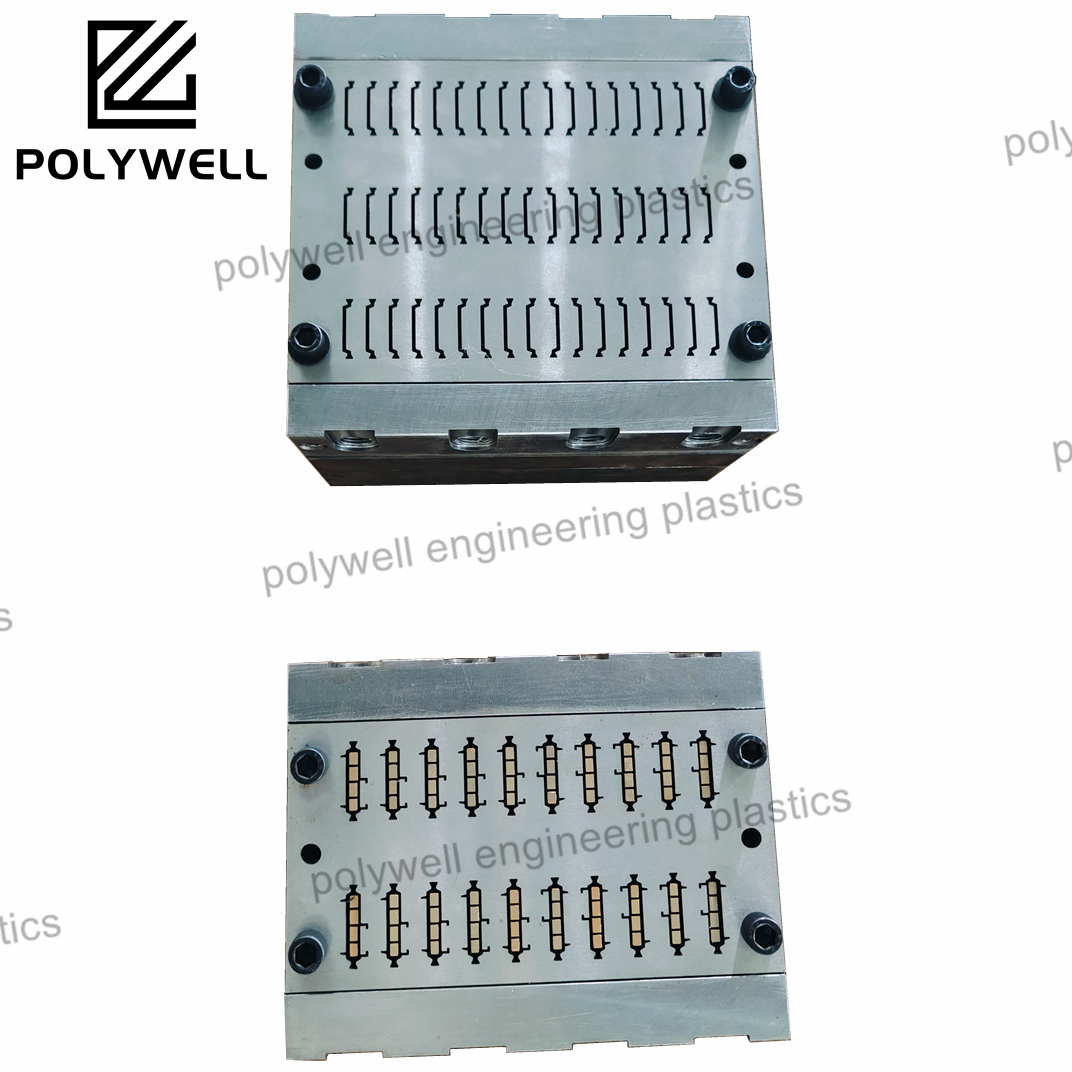

La progettazione degli stampi per fusione, in particolare nel contesto della pressofusione, rappresenta un settore specializzato dell'ingegneria finalizzato alla creazione di sistemi di attrezzature resistenti per la produzione di componenti metallici in alta serie con geometrie complesse e tolleranze rigorose. Questo processo progettuale richiede una conoscenza approfondita di metallurgia, gestione termica e dinamica dei fluidi. L'architettura fondamentale comprende il sistema di cavità e maschio che definisce la geometria del pezzo, calcolato con opportuni coefficienti di ritiro specifici per la lega utilizzata. La progettazione del sistema di alimentazione è cruciale, ed è composta da bocchello, canali di distribuzione e ugelli ottimizzati per controllare la velocità del flusso del metallo, ridurre le turbolenze e garantire un corretto riempimento della cavità. Pozzetti di spurgo e canali di sfiato sono posizionati strategicamente per trattenere il metallo freddo e permettere l’uscita dell’aria durante l’iniezione. La progettazione del sistema di raffreddamento impiega reti complesse di canali che seguono i contorni dello stampo per estrarre il calore in modo uniforme, controllare i modelli di solidificazione e mantenere l’equilibrio termico durante tutto il ciclo produttivo. Il sistema di estrazione deve superare le significative forze di adesione tra il metallo fuso e le superfici dello stampo, integrando spine, manicotti e placche spingitori posizionati con precisione. Per componenti complessi, vengono integrati maschi mobili, punzoni laterali e meccanismi di svitamento con sistemi di attuazione precisi. La selezione dei materiali si concentra su acciai da utensile per alte temperature di qualità elevata, dotati di eccezionale resistenza alla fatica termica, elevata resistenza a caldo e buona conducibilità termica. Trattamenti superficiali come la nitrurazione, la cromatura o rivestimenti specializzati migliorano la resistenza all’usura e prevengono il saldarsi del metallo. La moderna progettazione degli stampi per pressofusione utilizza ampiamente software di simulazione per analizzare il riempimento dello stampo, la solidificazione, gli sforzi termici e prevedere eventuali difetti. La progettazione deve inoltre tenere conto dell’espansione termica durante il funzionamento, prevedere un adeguato supporto strutturale per resistere alle pressioni di iniezione e garantire la manutenibilità per tutta la durata operativa dello stampo. Una progettazione efficace degli stampi per pressofusione consente di realizzare un sistema produttivo in grado di produrre milioni di componenti di elevata integrità con stabilità dimensionale costante e qualità superficiale elevata, destinati ad applicazioni fondamentali nei settori automobilistico, aerospaziale e dei beni di consumo.