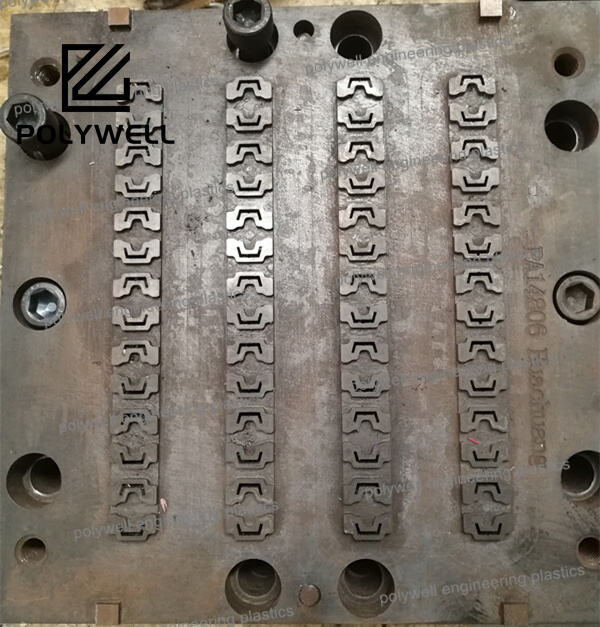

la conception de moules 3D utilise des logiciels de conception assistée par ordinateur (CAO) pour créer des modèles détaillés en trois dimensions de moules destinés au moulage par injection, au moulage sous pression ou à d'autres procédés, améliorant ainsi la précision et l'efficacité. Cette approche permet la création de prototypes virtuels, la simulation des cycles de moulage et la détection préalable de problèmes potentiels tels que les sous-dépouilles ou les inefficacités de refroidissement avant la fabrication physique. Les éléments clés incluent la définition des géométries de cavité et de noyau, l'intégration de tiroirs ou de dégagements pour des caractéristiques complexes, et l'optimisation des systèmes de canaux d'écoulement et d'alimentation pour un meilleur flux du matériau. Des outils logiciels avancés permettent l'analyse par éléments finis (AEF) afin d'évaluer l'intégrité structurelle, ainsi que la dynamique des fluides numériques (CFD) pour modéliser le comportement thermique et d'écoulement. Les concepteurs doivent tenir compte de facteurs tels que le retrait du matériau, les tolérances et la facilité d'entretien afin d'assurer la longévité et les performances du moule. L'intégration de l'impression 3D pour l'outillage rapide ou les inserts de moule accélère le développement et réduit les coûts. Dans des industries mondiales telles que l'automobile et les biens de consommation, la conception de moules 3D favorise la personnalisation et la conformité aux normes internationales (par exemple, ISO 2768). En facilitant la collaboration via des plateformes numériques et en permettant des améliorations itératives, cette méthodologie stimule l'innovation, réduit les délais de mise sur le marché et améliore l'adaptabilité aux diverses exigences de production et préférences culturelles dans le domaine de la fabrication.