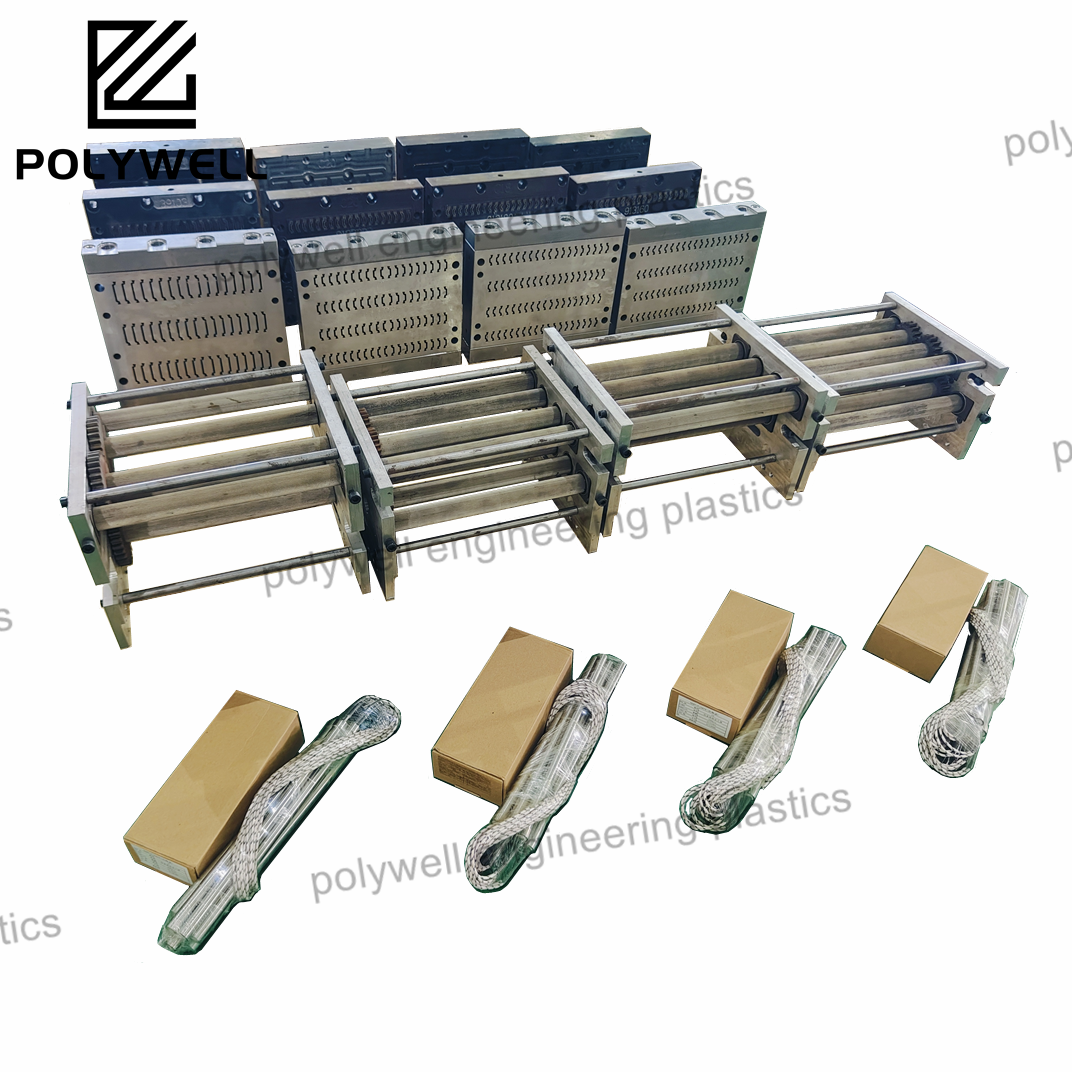

طراحی قالب پلاستیکی رشته تخصصی مهندسی است که بر ایجاد سیستمهای ابزار دقیق مورد استفاده در فرآیند تزریق برای تولید قطعات پلاستیکی متمرکز است. این فرآیند جامع با تحلیل دقیق طراحی قطعه آغاز میشود، چالشهای بالقوه تولید شناسایی شده و اصول طراحی برای سهولت ساخت (DFM) به منظور بهینهسازی هندسه قطعه برای تولید به کار گرفته میشوند. عناصر حیاتی شامل سیستم حفره و مغزی هستند که هندسه قطعه را تعریف میکنند و با ضرایب مقیاس مناسب برای جبران انقباض مواد طراحی شدهاند. سیستم تغذیه شامل دهانه اصلی (sprue)، راهگاهها و درگاههاست که به گونهای طراحی شدهاند که مواد را بهطور کارآمد به داخل حفره برسانند و در عین حال افت فشار و گرمای برشی را به حداقل برسانند. طراحی سیستم خنککننده از کانالهای استراتژیک قرارگرفته برای دفع یکنواخت گرما استفاده میکند تا از تاب برداشتن قطعه جلوگیری شود و زمان چرخه کاهش یابد. مهندسی سیستم خروج قطعه، با استفاده از پینها، غلافها، تیغهها یا صفحههای جداکننده، اطمینان از خروج قابل اعتماد قطعه را فراهم میکند، به گونهای که نیرو بدون آسیب رساندن به سطوح ظاهری اعمال شود. برای هندسههای پیچیده قطعه، مکانیزمهای اضافی از جمله لیفتکنندهها برای بخشهای زیرقطعه (undercuts)، سُرخورها (sliders) برای ویژگیهای جانبی و دستگاههای بازپیچشی برای قطعات رزوهدار در نظر گرفته میشوند. طراحی تهویه از به دام افتادن هوا که باعث سوختگی یا ریزش ناقص میشود جلوگیری میکند، در حالی که سیستمهای هممحوری دقت را در طول چرخه قالبگیری حفظ میکنند. انتخاب مواد برای اجزای قالب، بین مقاومت در برابر سایش، قابلیت پولیش، هدایت حرارتی و هزینه تعادل برقرار میکند و گزینهها از فولادهای پیشسختشده برای تولید متوسط تا فولادهای ابزار سختشده برای کاربردهای با حجم بالا متغیر است. طراحی مدرن قالب پلاستیکی بهطور گسترده از نرمافزارهای CAD/CAE برای مدلسازی سهبعدی، شبیهسازی جریان، تحلیل خنککنندگی و اعتبارسنجی ساختاری استفاده میکند. طراحی همچنین باید مسائل عملی تولید از جمله سهولت نگهداری، قابلیت تعمیر و سازگاری با ماشینهای استاندارد قالبگیری را در نظر بگیرد. طراحی موفق قالب پلاستیکی یک سیستم تولیدی مستحکم ارائه میدهد که قطعاتی با دقت ابعادی، از نظر ظاهری قابل قبول و با حداقل ضایعات تولید میکند و در عین حال در طول تولیدهای طولانیمدت بهصورت کارآمد عمل میکند.