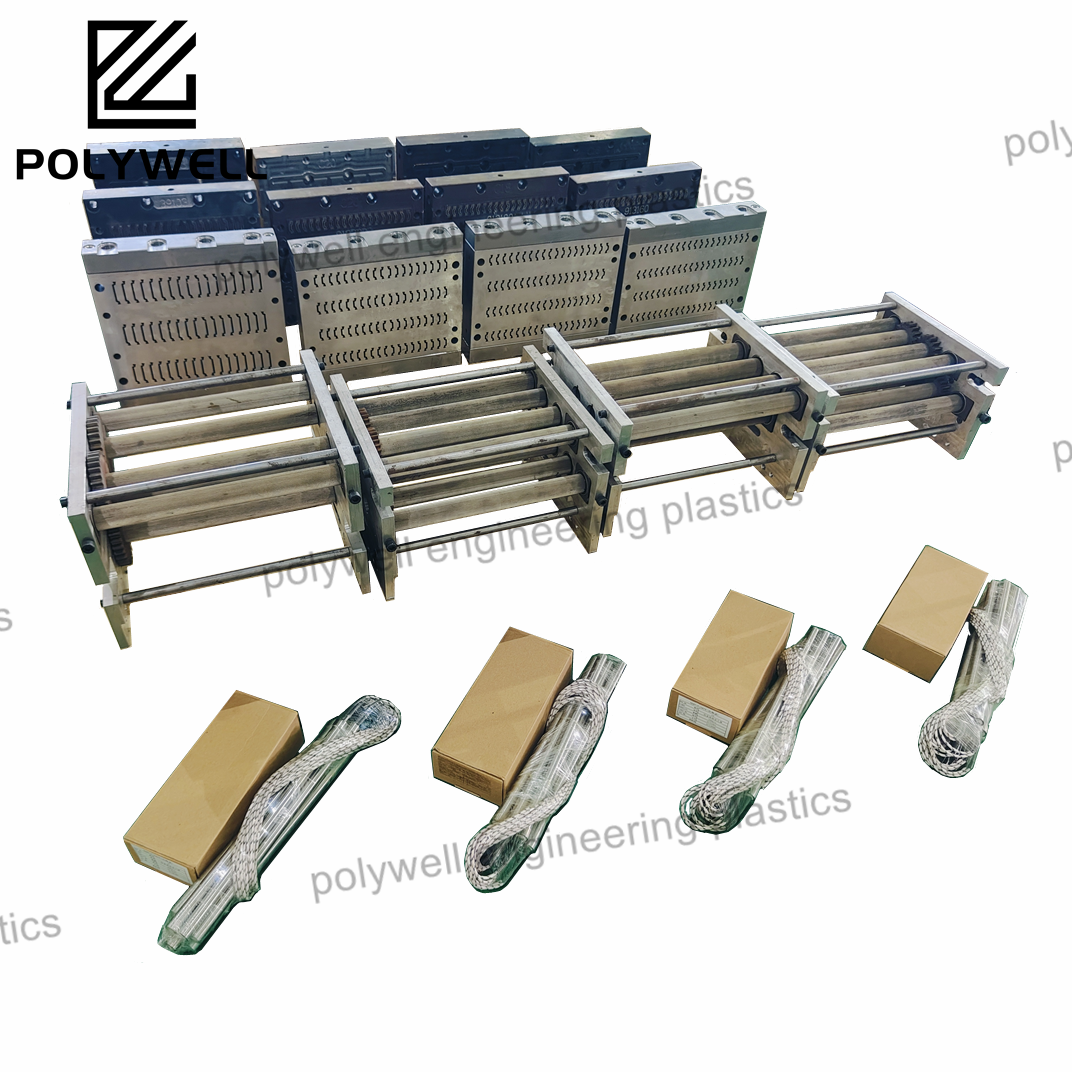

طراحی قالب تزریق، پایه مهندسی فرآیند قالبگیری تزریق پلاستیک است و شامل توسعه سیستماتیک سیستمهای ابزاری است که پلیمر مذاب را به قطعات نهایی شکل میدهند. این فرآیند پیچیده، چندین رشته مهندسی را در بر میگیرد تا قالبهایی بسازد که در شرایط سخت فشار، دما و بارهای دورهای بهطور قابل اعتماد عمل کنند. دنباله طراحی با تحلیل جامع طراحی قطعه آغاز میشود، چالشهای احتمالی تولید شناسایی شده و اصول طراحی برای ساختپذیری (DFM) برای بهینهسازی هندسه در تولید به کار گرفته میشوند. عناصر حیاتی طراحی شامل سیستم حفره و مغزی هستند که باید جمعشدگی مواد را در نظر بگیرند و پرداختهای سطحی مناسب را شامل شوند؛ سیستم تغذیه که جریان ماده به داخل حفره را کنترل میکند؛ سیستم خنککننده که شرایط حرارتی را برای پایداری ابعادی تنظیم میکند؛ سیستم خروجی که خروج قطعه را تسهیل میکند؛ و سیستم ساختاری که فشار تزریق را تحمل میکند. قالبهای پیشرفته مکانیزمهای پیچیدهای برای تولید زیربرها، رزوهها و سایر ویژگیهای خاص دارند که اغلب نیازمند سیستمهای عملگر پیچیده هستند. انتخاب مواد برای قطعات قالب بر اساس نیازهای تولید انجام میشود و از آلومینیوم برای ابزارهای نمونهسازی تا فولادهای ابزار سختشده برای تولید حجم بالا متغیر است. در طراحی مدرن قالب تزریق بهطور گسترده از نرمافزارهای CAD/CAE برای مدلسازی سهبعدی، شبیهسازی و تحلیل استفاده میشود که به مهندسان اجازه میدهد قبل از ساخت ابزار، مشکلات احتمالی را پیشبینی و رفع کنند. فرآیند طراحی همچنین باید مسائل عملی تولید از جمله سهولت نگهداری، قابلیت تعمیر و سازگاری با تجهیزات استاندارد قالبگیری را در نظر بگیرد. طراحی موفق قالب تزریق، سیستم تولیدی را فراهم میکند که قطعاتی با دقت ابعادی، ظاهر قابل قبول و حداقل ضایعات تولید میکند و در عین حال در طول تولیدهای طولانی بهصورت کارآمد عمل میکند. تأثیر اقتصادی تصمیمات طراحی قالب در تمام چرخه عمر محصول ادامه دارد و بر هزینه قطعه، ثبات کیفیت و زمان عرضه به بازار تأثیر میگذارد.