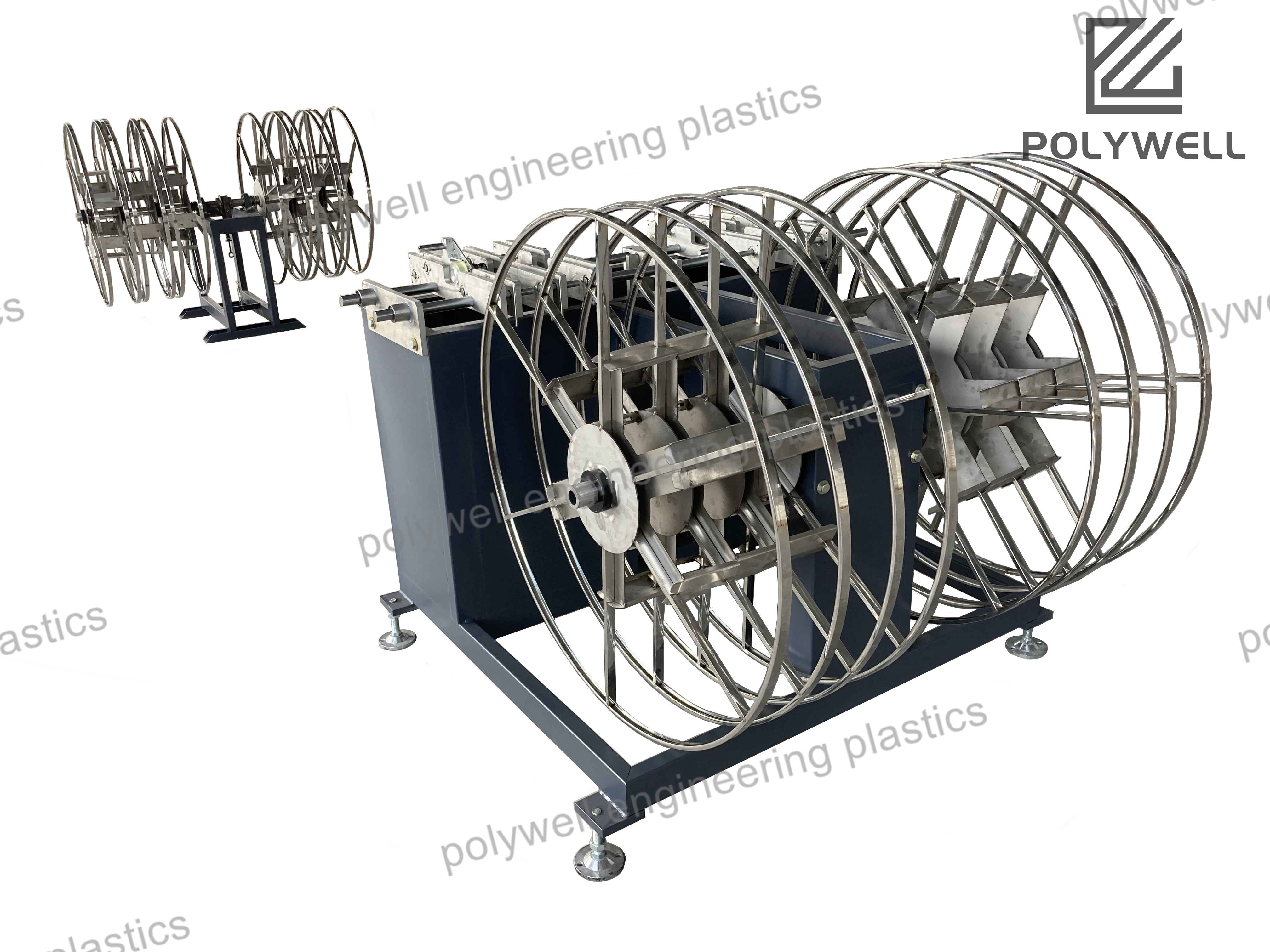

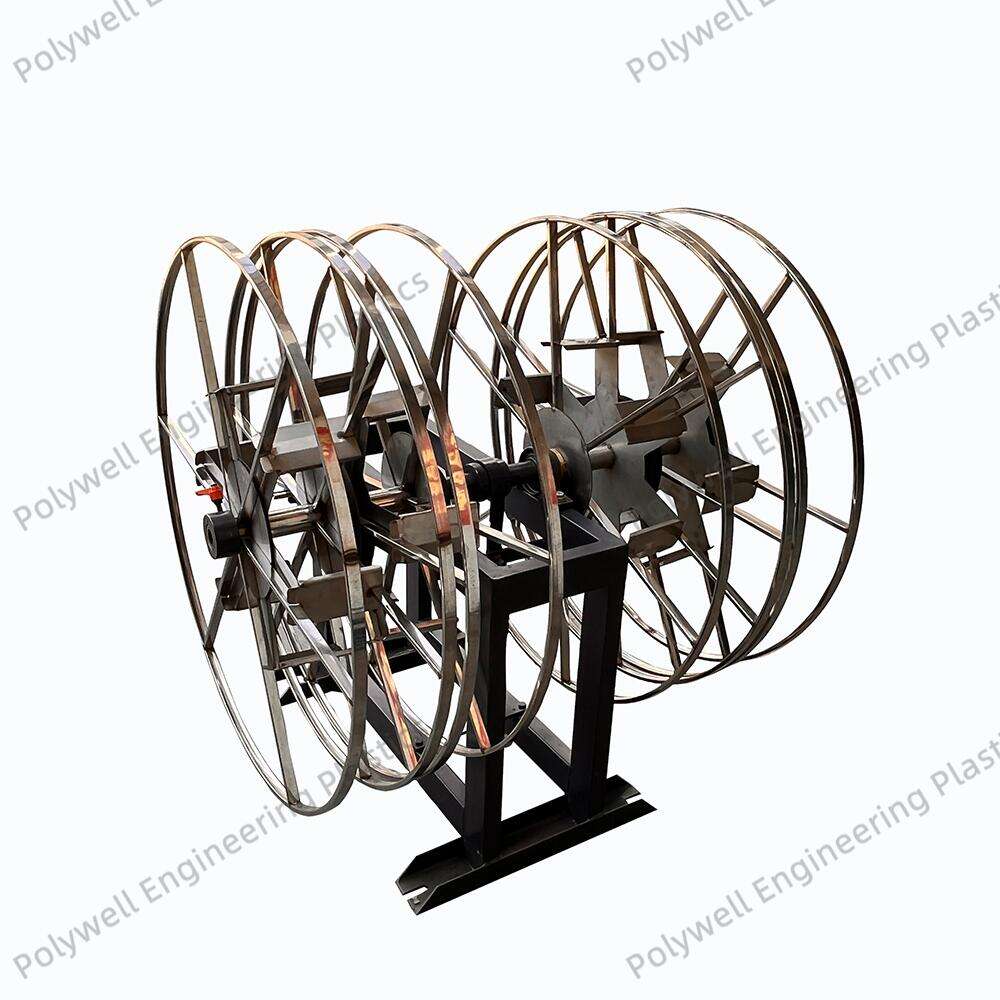

Wickelgeräte umfassen eine breite Kategorie industrieller Maschinen, die dafür ausgelegt sind, lange, flexible Materialien – wie Drähte, Kabel, Schläuche, Textilien und stranggepresste Polymerprofile – auf Spulen, Rollen oder Kerne aufzuwickeln. In der Kunststoff- und Extrusionsindustrie sind diese Geräte unverzichtbar, um die kontinuierliche Ausgabe von Extrudern zu handhaben und sie in überschaubare, geordnete Einheiten für Lagerung, Transport und weitere Verarbeitung umzuwandeln. Die grundlegenden Komponenten von Wickelgeräten umfassen ein Ablauf- oder Zuführsystem, eine Spannungsregelung, einen Wickelmandrel und ein Antriebssystem. Der Grad der Ausgereiftheit dieser Geräte reicht von einfachen, manuell betriebenen Wicklern bis hin zu vollautomatischen, direkt in die Extrusionslinie integrierten Systemen mit SPS-Steuerung. Wichtige Leistungsmerkmale sind die Präzision der Spannungsregelung und das Wickelmuster. Fortschrittliche Systeme nutzen eine geschlossene Regelung der Zugspannung mit Rückmeldungen von Pendelrollen oder Sensoren, um eine konstante, minimale Spannung aufrechtzuerhalten, was entscheidend ist, um die Maßhaltigkeit empfindlicher Profile wie Schaumdichtungen oder komplexer Dichtlippen zu bewahren. Das Wickelmuster, ob zufällig oder präzise, beeinflusst die Stabilität der Spule und die Leichtigkeit beim Abwickeln. Für stranggepresste Profile sind Traversewickler üblich, da sie das Material sauber nebeneinander über die Breite der Rolle legen. Moderne Wickelgeräte verfügen oft über modulare Bauweisen, die eine Anpassung durch Zusatzeinrichtungen wie Vorgleichrichter für verdrehte Profile, automatische Kernbeladung, Längenmesssysteme und inline Defekterkennung ermöglichen. Die Hauptvorteile des Einsatzes professioneller Wickelgeräte liegen in der verbesserten Produktqualität und betrieblichen Effizienz. Sie verhindern Produktschäden wie Knicken, Dehnen oder Verformungen, reduzieren die Arbeitskosten, erhöhen die Produktionsgeschwindigkeit und gewährleisten eine konsistente, hochwertige Verpackung, die den automatisierten Umgang in der Anlage des Kunden erleichtert, wodurch sich diese Geräte als entscheidende Schnittstelle in modernen Fertigungsabläufen etablieren.