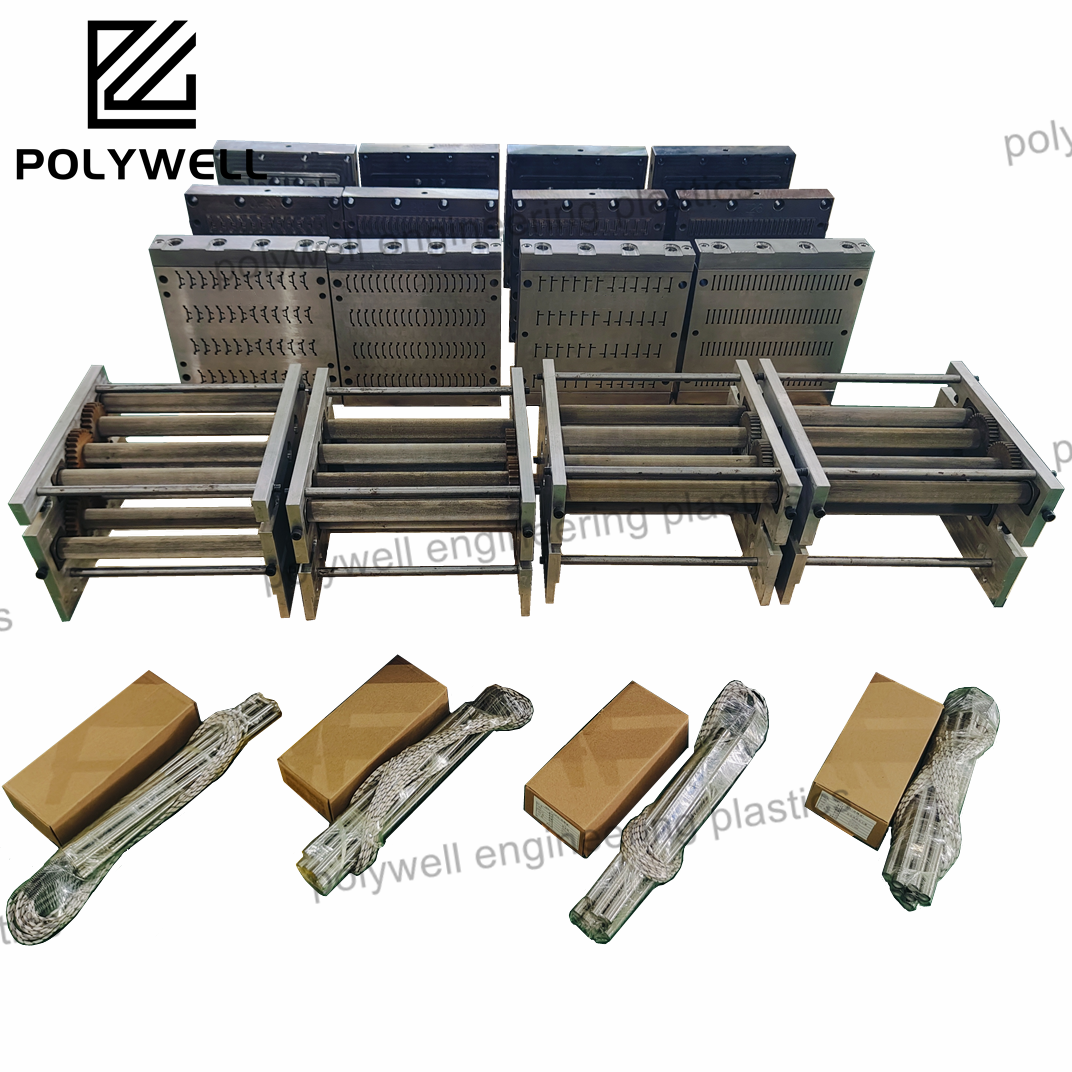

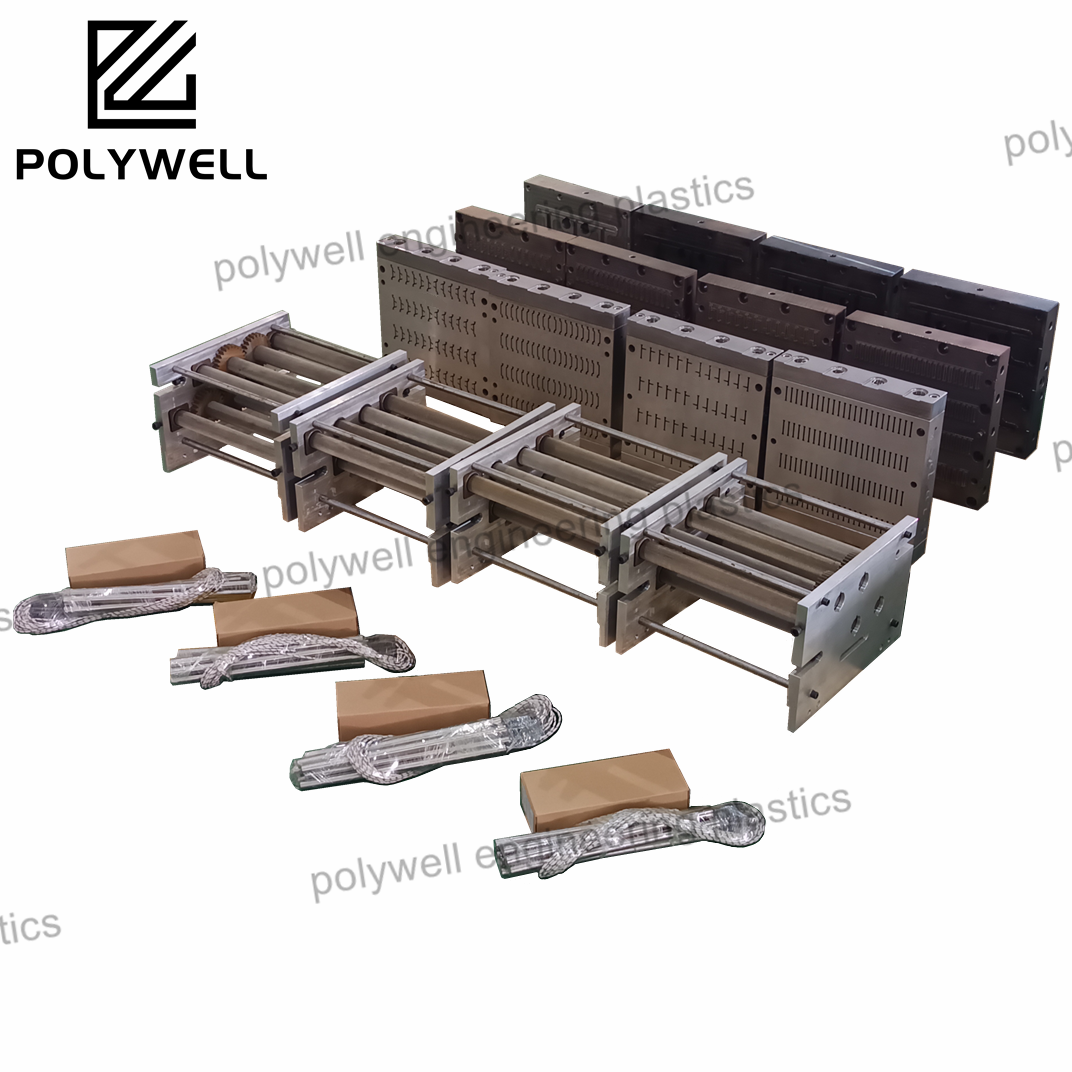

Stahlform für Thermalbruchproduktionslinie Extrusionsform zur Bildung eines Schalldämmstreifens

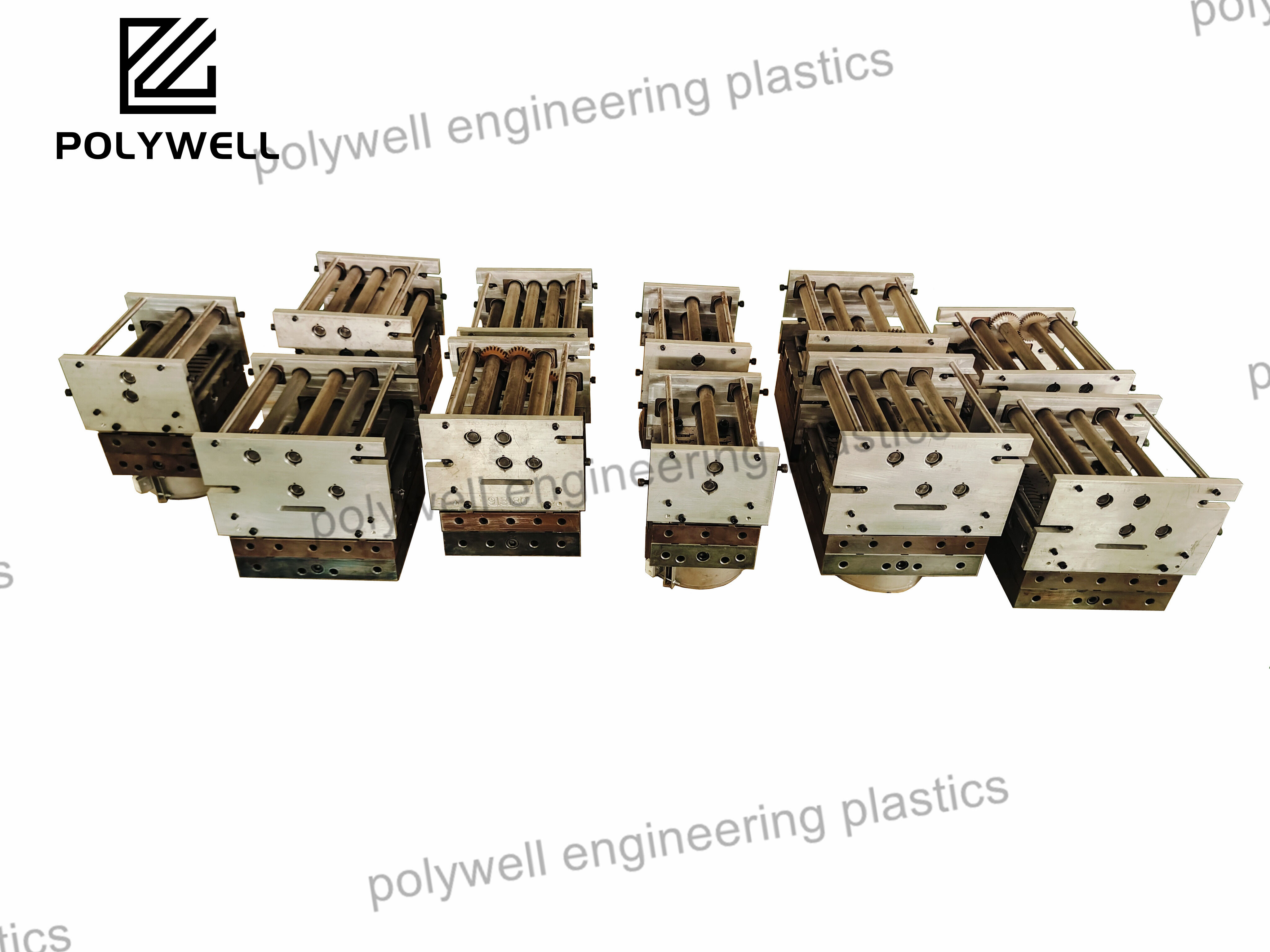

Extrusions-Nylon-Kettenführung PA66 Laufbahnschiene Polyamid-Schienenführung Form

- Überblick

- Empfohlene Produkte

Nachverkaufsservice: Ingenieure verfügbar für Auslandsdienstleistungen

Garantie: 1 Jahr

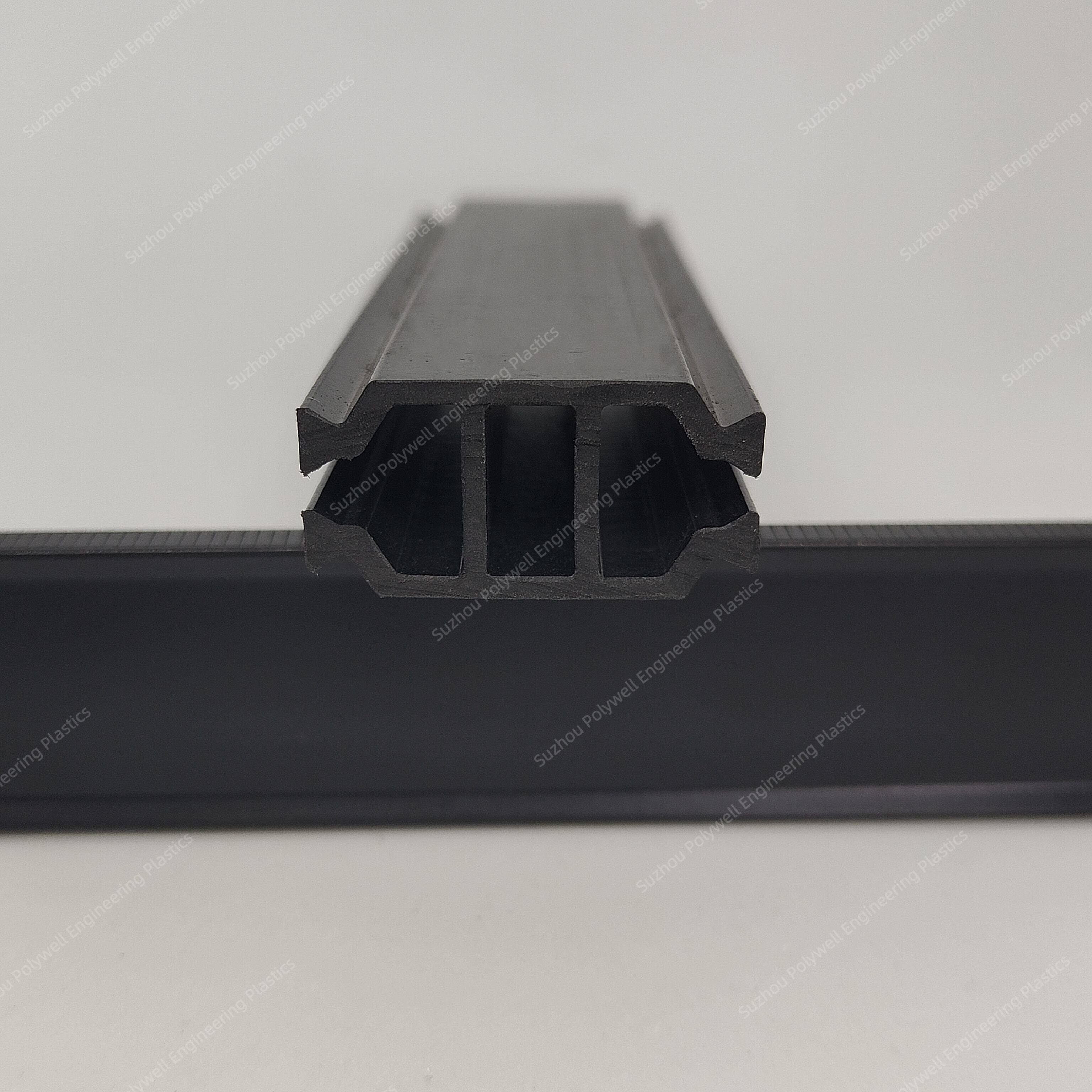

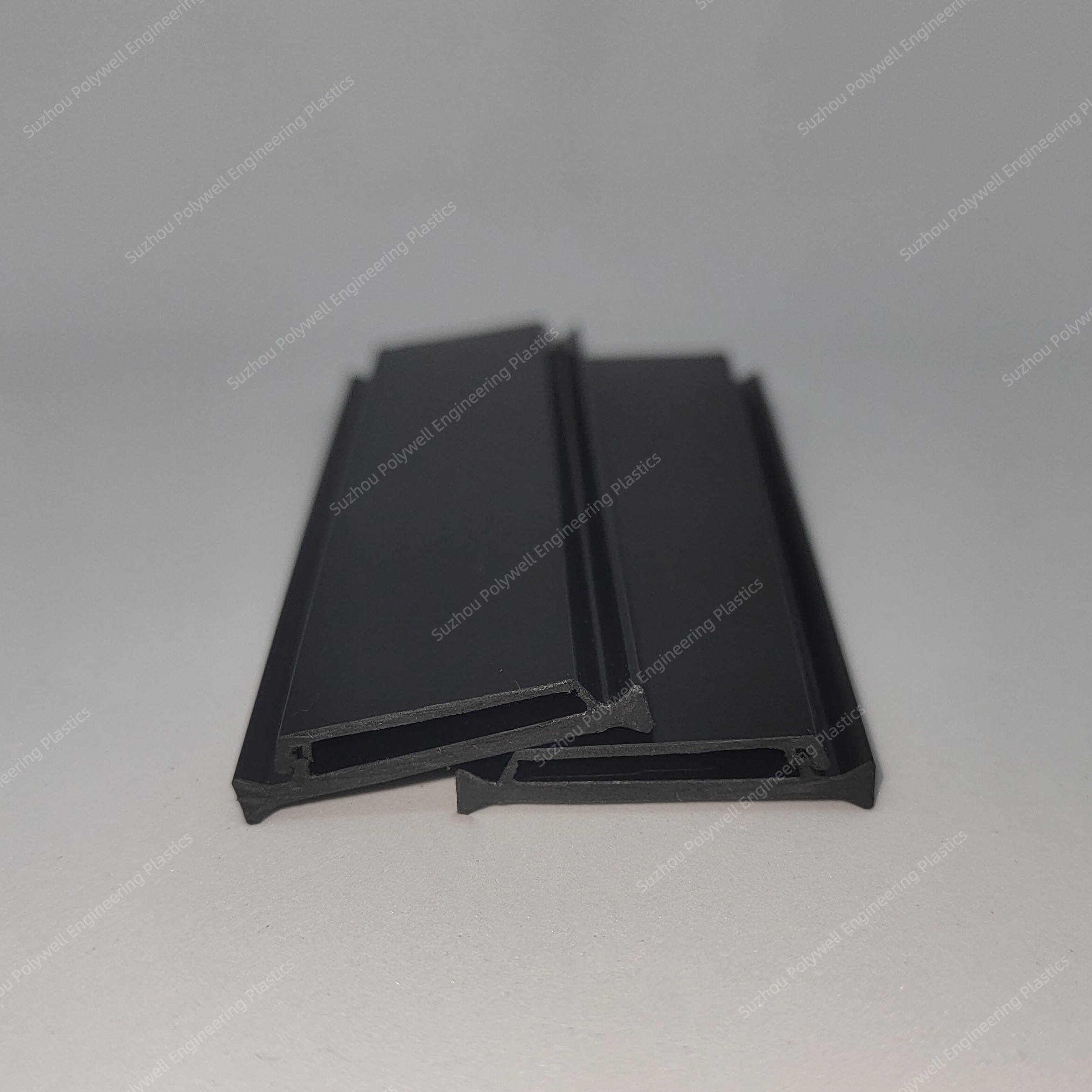

Produkttyp: Polyamidstreifen

Automatisierung: Automatisch

transportverpackung: Schaumfolie oder Sperrholzbox

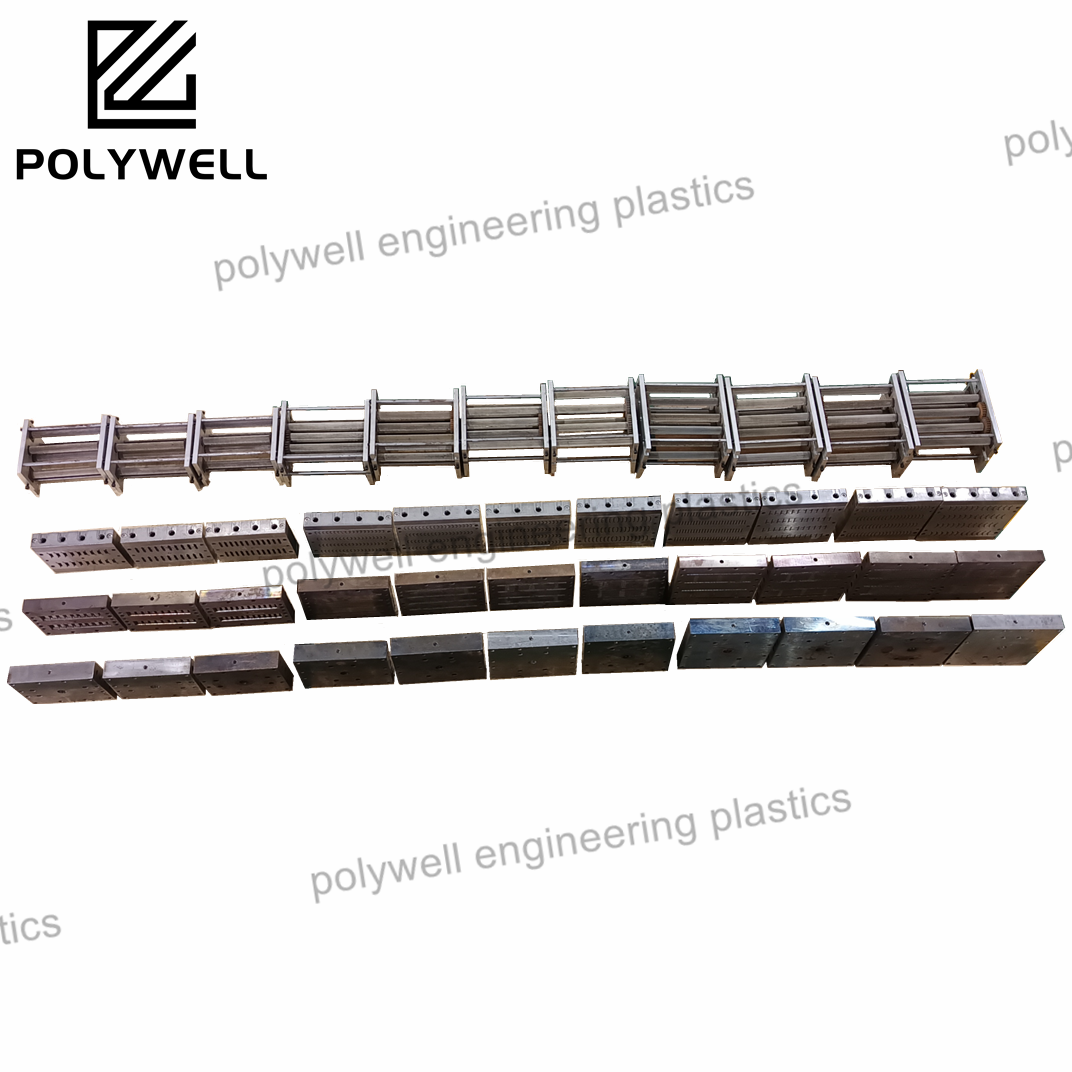

Spezifikation: 60mm/80mm/100mm/120mm/140mm/160mm/200mm

Marke: Polywell

Herkunft: Zhangjiagang Stadt, China

Material: Edelstahl

Anwendung: Fertigungslinie für thermische Bruchprofile

Geeignete Streifenform: I-Typ, C-Typ und einige andere einfache Typen

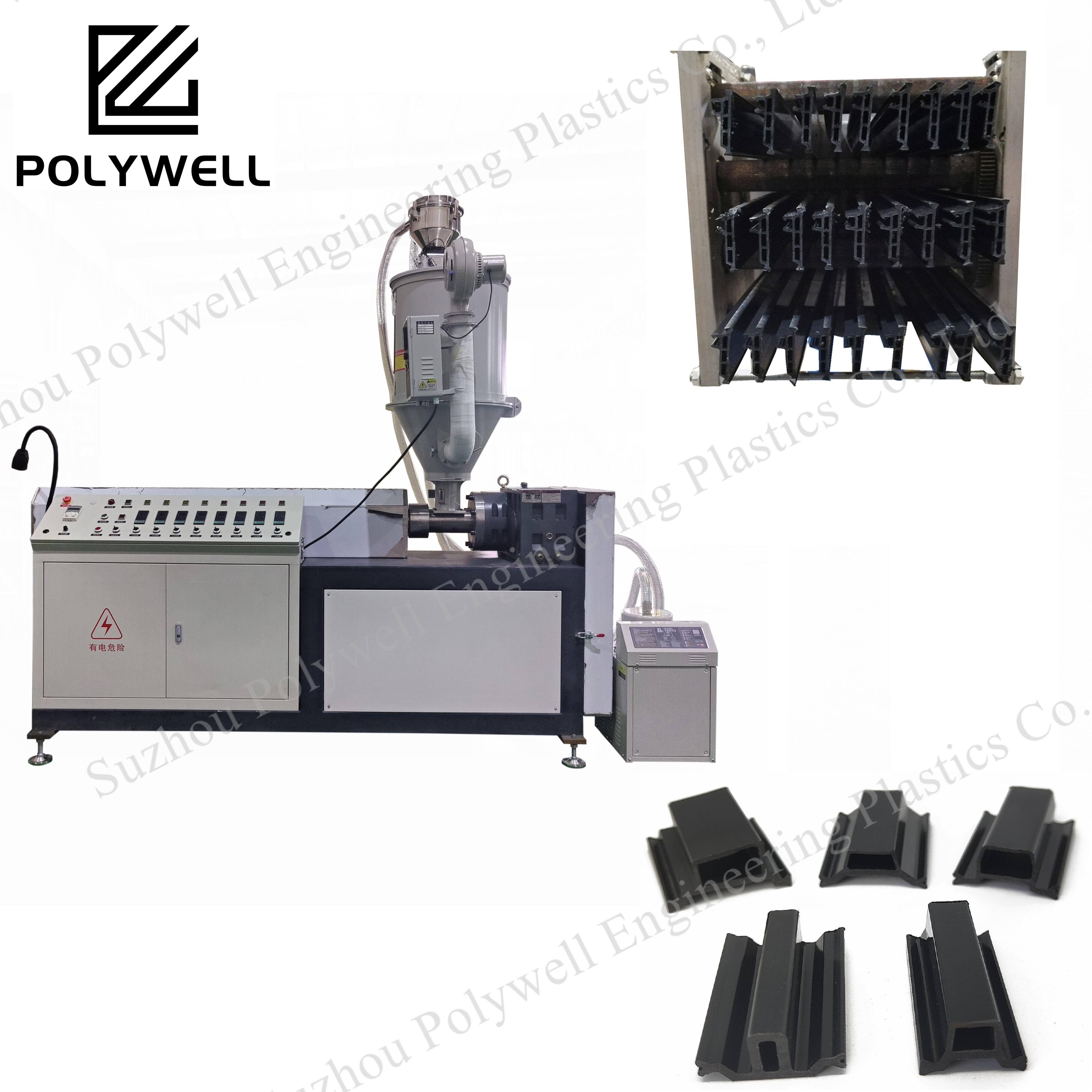

Thermische Bruchprofil-Extrusionsformen sind immer an Einsschrauben-Extrudiermaschinen montiert. Sie werden zur Herstellung und Formgebung von PA thermischen Bruchstreifen verwendet.

Verarbeitungsprozess für polyamidene Wärmebrückenstreifen

PA66GF25-Granulat wird getrocknet und gelangt über den Dosierkorb in das Maschinenfutter. Das Granulat kommt mit der Maschenschraube in Drehkontakt und bewegt sich durch die Rotation der Schraube in Richtung der Form.

Da der Spalt zwischen Maschenschraube und Futter klein ist, wird das Granulat beim Vorwärtsbewegen in diesem Spalt erhitzt. Es wird bei hoher Temperatur des elektrischen Heizringkörpers zu einem geschmolzenen Nylonzustand verplastifiziert. Der geschmolzene Nylonzustand wird nach dem Eintreten in die Form abgeleitet und geformt und schließlich zu Isolationsstreifen extrudiert.

Was ist eine Form im Fertigungsprozess?

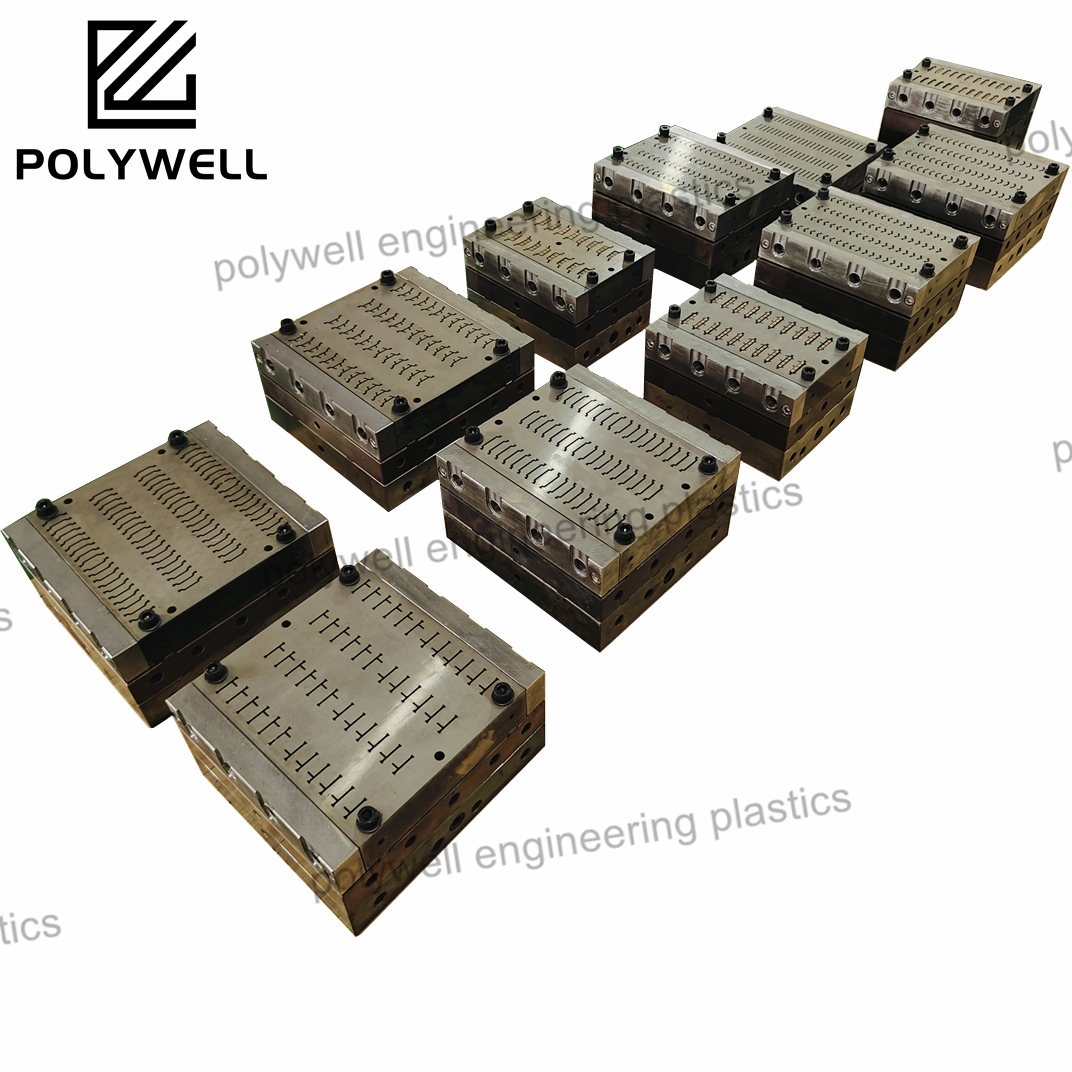

Schimmel, auch Schimmel, Werkzeug oder Werkzeugform geschrieben. In der Fertigung eine Hohlraum oder Matrix, in der eine Flüssigkeit oder eine Kunststoffsubstanz zu einem gewünschten Endprodukt geformt wird. Eine geschmolzene Substanz, wie z. B. PA 6.6, wird in eine Form gegossen oder gezwungen und verhärten gelassen.

Die Extrusionsspritzgießung ist die am häufigsten verwendete Methode zur Herstellung von Kunststoffprodukten. Bei der Extrusionsspritzgießung handelt es sich um ein Verfahren, bei dem geschmolzener Kunststoff, meist ein Thermoplast, in eine metallene Form aus Stahl oder Aluminium gegossen wird. Sobald das flüssige Material in die Form gegeben wurde, muss es abkühlen, bis es fest wird, bevor das Endprodukt entnommen werden kann. Als Formmaterialien werden ABS, Acetal, Nylon 66, Niedrigdichte-Polyethylen (LDPE), Hochdichte-Polyethylen (HDPE), Polycarbonat, Polypropylen, Polystyrol und thermoplastische Elastomere verwendet. Die Extrusionsspritzgießung wird in einer Vielzahl von Industrien eingesetzt, darunter im Baugewerbe, Lebensmittel- und Getränkebranche sowie in der Medizin- und Pharmaindustrie.

Unsere Firma produziert hauptsächlich Formen für Nylon 66 Produkte.

Was ist der Extrusionsformprozess?

Extrusionsspritzgießen (auch als Plastifizierextrusion bekannt) ist ein Prozess, bei dem ein Stapel aus geschmolzenem Material unter Druck in eine Form gepresst wird, um eine andere Form des Endprodukts anzunehmen.

Die Form bestimmt die Gestalt und die Detailgrößen des Endprodukts.

Wie werden Formen hergestellt?

Ein Formprozess verwendet Druck und Wärme, um die Vertiefung einer Form, einem starren Rahmen, der auch als Matrix bekannt ist, zu füllen. Das Rohmaterial, typischerweise ein formbarer Stoff wie Kunststoff, wird unter Druck gehalten, bis es fest wird oder beginnt zu härten.

Wofür wird Extrusionsspritzgießen verwendet?

Extrusion ist ein Fertigungsverfahren, das zur Herstellung von Röhren, Schläuchen, Trinkhähnen, Vorhangschiene, Stangen und thermischen Bruchprofilen eingesetzt wird. Die Granulate schmelzen in eine Flüssigkeit, die durch eine Walze gepresst wird und so eine lange 'röhrenartige' Form annimmt. Die Form der Walze bestimmt die Form der 'röhrenartigen' Produkte.

Vorteile:

1. Unsere Ingenieure überwachen die Produktion der Formen wöchentlich, um sicherzustellen, dass alle nach Plan verlaufen.

2. Wir optimieren die Laufrinne-Design kontinuierlich, um das Bearbeiten der Walze und das Materialauspressen einfacher zu gestalten.

3. Wir werden professionelle Änderungsvorschläge gemäß den Zeichnungen des Kunden unterbreiten und die Zeichnungen entsprechend den Anforderungen der Kunden optimieren.

4. Wenn alles in Ordnung ist, führen wir vor der Verschiffung eine endgültige Prüfung der Formen und Produkte durch.

5. Nachdem der Kunde die Form erhalten hat, können wir bei Problemen bei der Nutzung vor Ort erscheinen und einen Support vor Ort leisten.

Name |

PA-Wärmedämmprofile |

Kunststoff |

PA66-gf25 |

Stahl für Kavität & Kern |

DIN 1.2379 |

Anzahl der Kavitäten |

Anpassbar |

Härte der Kavität & Kern |

48-52HRC / 55-60HRC |

Formenbauteile |

HASCO-Standard |

Kühlsystem |

Wasserkühlung |

Läufer |

Kalt |

Lieferzeit |

Etwa 28-35 Werktage |

Verpackung |

Sperrholzgehäuse |

Zahlung |

T/T, Western Union, Money Gram |

Unsere Dienstleistungen im Bereich Formenentwurf und -entwicklung:

Die Präzision des Werkzeugs ist der Schlüssel zur Qualität des Teils. Werkzeugherstellung ist eine Kunst. Deshalb fertigen und testen wir unsere Werkzeuge nach den strengsten Qualitätsstandards. Egal ob Sie ein Werkzeug für Prototypen oder für die Massenproduktion mit mehreren Kavitäten benötigen, wir werden es schnell und präzise ausführen.

Verpackung & Lieferung

Wir legen die Form in der Regel in ein Sperrholzgehäuse, um sicherzustellen, dass die Form während des gesamten Transportprozesses sicher ist.

Das Gewicht jeder Form beträgt etwa 60-200 kg. Das hängt von der Formgröße ab.

Normalerweise benötigen wir 28-35 Werktage, um eine Form zu produzieren. Danach werden wir die Formprüfung durchführen, um sicherzustellen, dass sowohl die Form als auch die Polyamidstreifen, die von dieser Form hergestellt werden, qualifiziert sind.

EN

EN