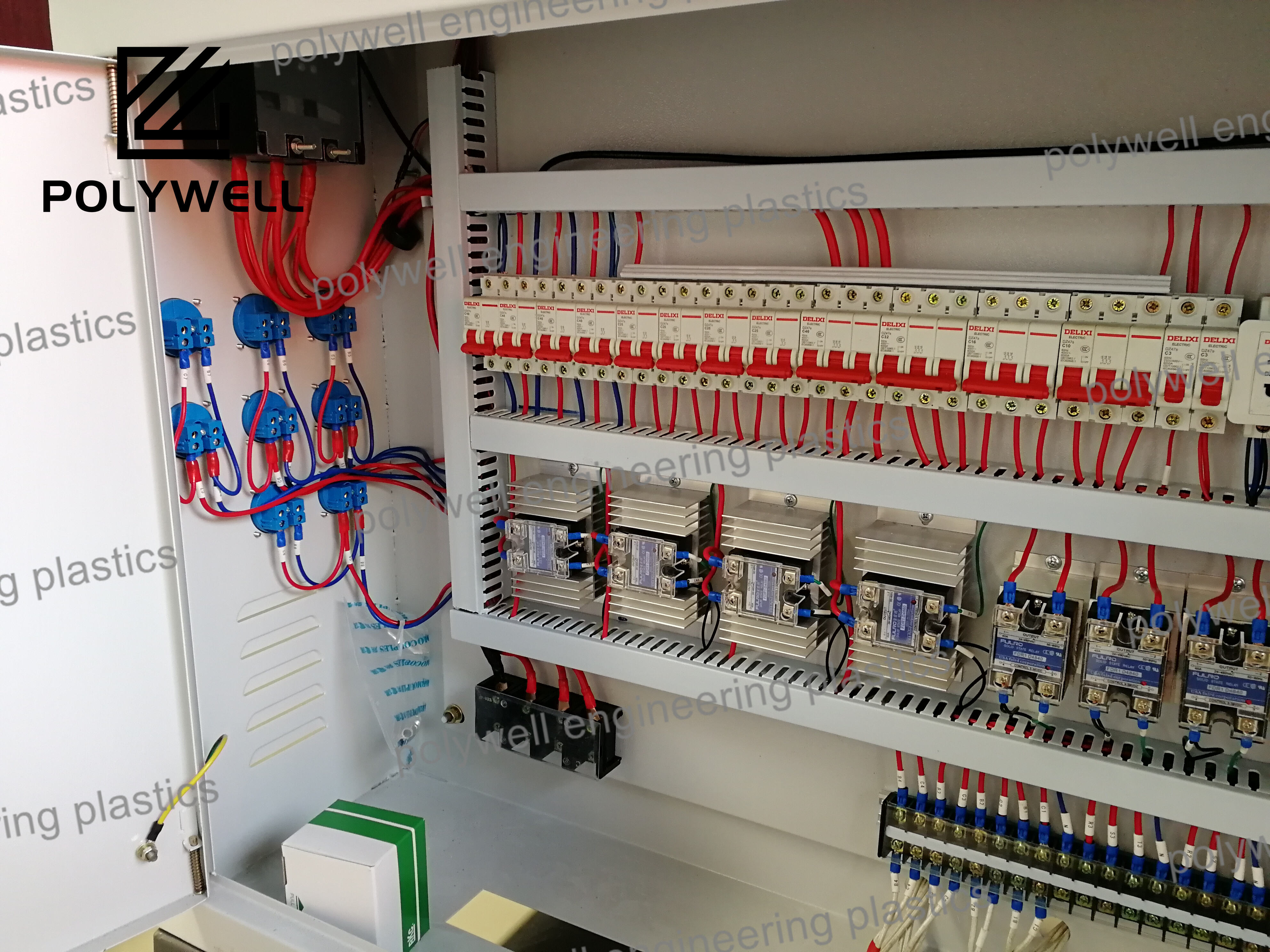

Der PVC-Einschneckenextruder stellt eine spezialisierte Variante von Extrusionsanlagen dar, die speziell für die Verarbeitung von Polyvinylchlorid-Compounds entwickelt wurde, welche besondere Herausforderungen mit sich bringen, darunter thermische Empfindlichkeit, korrosive Abbauprodukte und komplexes Fließverhalten. Diese Maschinen verfügen über Schnecken mit Kompressionsverhältnissen in der Regel zwischen 1,8:1 und 2,5:1, die sorgfältig ausgelegt sind, um PVC-Pulver schrittweise zu schmelzen, ohne übermäßige Scherwärme zu erzeugen, die zu einer Zersetzung führen könnte. Der Zylinder besteht aus zweilagigen bimetallischen Legierungen mit hervorragender Korrosionsbeständigkeit, um der Bildung von Salzsäure bei Verarbeitungstemperaturen standzuhalten. Die Temperierungsanlage verwendet mehrere präzise kalibrierte Zonen mit Flüssigkeitskühlung, um die Temperaturprofile innerhalb enger Toleranzen aufrechtzuerhalten, typischerweise zwischen 160–210 °C, abhängig von der Compound-Zusammensetzung. Der Zuführbereich ist speziell darauf ausgelegt, die schlechten Fließeigenschaften von PVC-Pulvern zu bewältigen, und verfügt oft über geriffelte Buchsen und Zwangszuführmechanismen, um eine gleichmäßige Materialaufnahme sicherzustellen. Die Schneckengeometrie kann Mischelemente wie Maddock-Mischer oder Blister-Ringe enthalten, um eine homogene Schmelztemperatur und eine gleichmäßige Pigmentverteilung zu erreichen. Die Integration der nachgeschalteten Ausrüstung ist entscheidend, wobei Kalibrierstationen, Vakuumkalibrierbehälter und Abzugseinrichtungen speziell für PVC-Profile, Rohre oder Plattenprodukte konfiguriert sind. Sicherheitssysteme umfassen Not-Aus-Mechanismen, Überhitzungsschutz für den Zylinder und Stromüberwachung zur Erkennung möglicher Schneckensperren. Moderne PVC-Extruder verfügen über hochentwickelte Steuerungssysteme mit Rezeptverwaltung für verschiedene Compound-Zusammensetzungen, Datenaufzeichnung zur Qualitätstraceability sowie Fernwartungsfunktionen. Bei der Verarbeitung sind gründliche Spülverfahren beim Materialwechsel, regelmäßige Inspektionen von Schnecke und Zylinder auf Verschleiß sowie die Einhaltung strenger Temperaturprofile zur Vermeidung von Zersetzungen zu berücksichtigen. Die Vielseitigkeit dieser Maschinen ermöglicht die Verarbeitung sowohl von hartem als auch von weichem PVC in unterschiedlichen Zusammensetzungen für Anwendungen im Bauwesen, Medizinbereich und Automobilsektor, wobei jedoch jeweils spezifische Schneckengeometrien und Verarbeitungsparameter erforderlich sind, um die Produktqualität und die Produktionseffizienz zu optimieren.