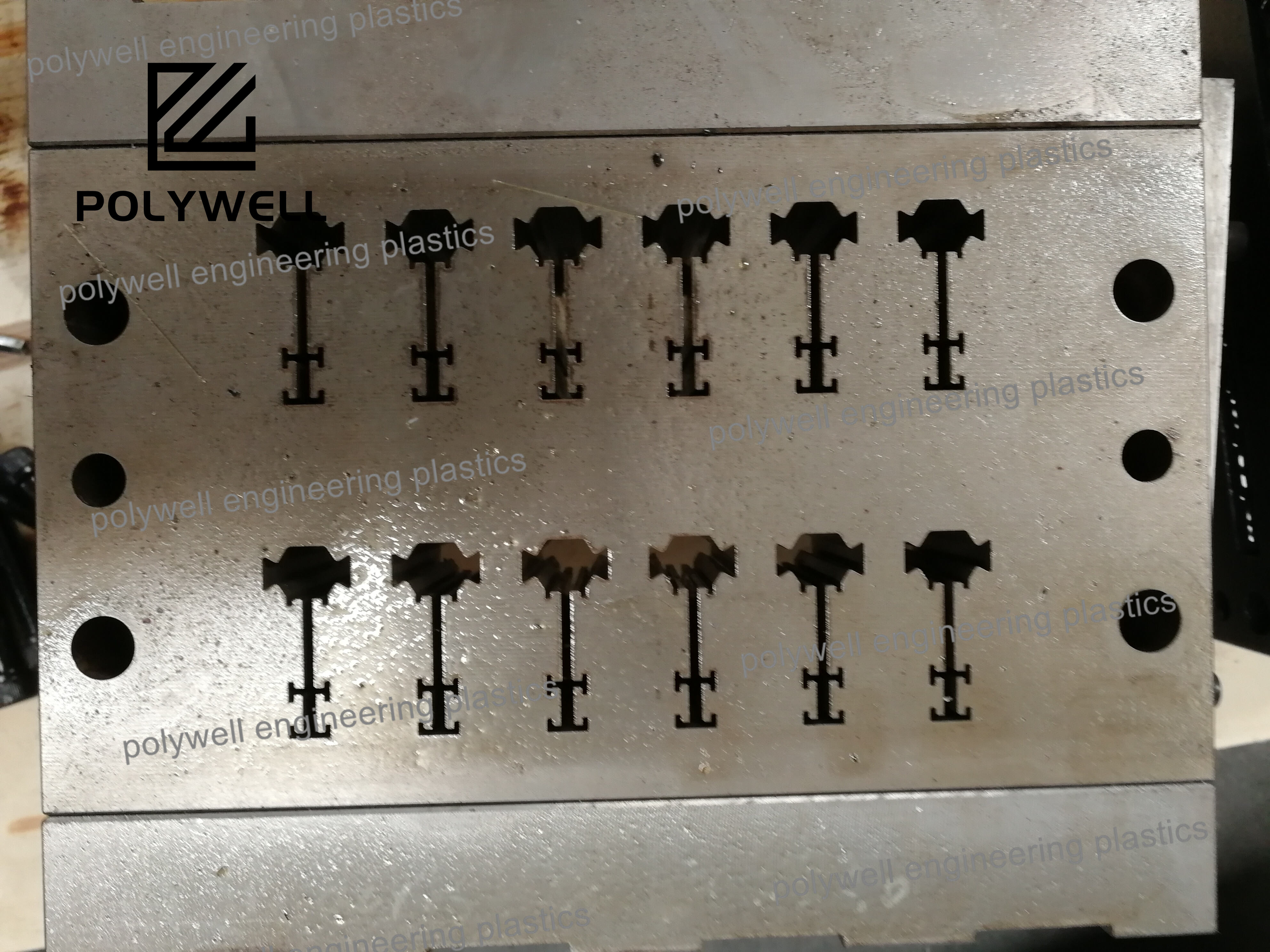

Die Formenkonstruktion für das Spritzgießen ist eine spezialisierte ingenieurtechnische Disziplin, die auf die Entwicklung von Werkzeugsystemen ausgerichtet ist, um geschmolzenen Kunststoff in präzise, wiederholgenaue Bauteile umzuwandeln. Der Prozess erfordert ein tiefes Verständnis des Polymereigenschaftsverhaltens, der Thermodynamik und der Prinzipien des Maschinenbaus, die unter den Randbedingungen der Serienfertigung angewendet werden. Grundlegende Konstruktionsüberlegungen beginnen mit der Auswahl des optimalen Formtyps – Zweiplattenform für Einfachheit, Dreiplattenform für automatische Trennung des Angusssystems oder Stapelformen zur Kapazitätssteigerung. Die Festlegung der Trennfläche ist entscheidend, da sie sowohl das ästhetische Erscheinungsbild des Bauteils als auch die Funktionalität der Form beeinflusst. Die Gestaltung von Kavität und Kern muss die Materialschwindung berücksichtigen und entsprechende Maßstäbe einbeziehen, um die endgültigen Bauteilabmessungen zu erreichen. Die Konstruktion des Speisesystems umfasst die Anordnung der Angüsse (natürlich ausgeglichen oder geometrisch ausgeglichen), die Auswahl der Gattungsart (Kanten-, Tunnel-, Fächer- oder Membrangate) sowie die Auslegung des Anspritzkanals, wobei die Entscheidung zwischen Kaltläufer- und Heißkanalsystem erhebliche Auswirkungen auf die Materialausnutzung und die Zykluszeit hat. Die Kühlung erfolgt über strategisch platzierte Kanäle, die gleichmäßige Wärmeabfuhr gewährleisten, Verzug verhindern und die Zykluszeiten verkürzen. Das Auswerfsystem sorgt durch Auswerfstifte, -hülsen, -klingen oder Abstreifplatten für eine zuverlässige Bauteilentnahme, wobei die Positionierung sicherstellt, dass Kräfte so eingeleitet werden, dass das Bauteil nicht beschädigt wird. Komplexe Bauteilgeometrien erfordern zusätzliche Mechanismen wie Heber für Hinterschneidungen, Schieber für seitliche Merkmale oder Entschraubvorrichtungen für Gewindeelemente. Die Entlüftungskonstruktion verhindert Luftabschlüsse, die zu Brandstellen oder unvollständigem Füllen führen können, während Ausrichtsysteme die Präzision während des gesamten Spritzzyklus sicherstellen. Die moderne Formenkonstruktion nutzt fortschrittliche Simulationssoftware, um Füllmuster, Kühlleistung und strukturelle Spannungen vorherzusagen und Optimierungen bereits vor der kostspieligen Werkzeugfertigung vorzunehmen. Das resultierende Formdesign stellt ein ausgewogenes Verhältnis zwischen technischer Leistung, Fertigungseffizienz, Wartungsanforderungen und wirtschaftlichen Aspekten dar und liefert ein robustes Fertigungssystem, das in der Lage ist, kontinuierlich hochwertige Bauteile herzustellen.