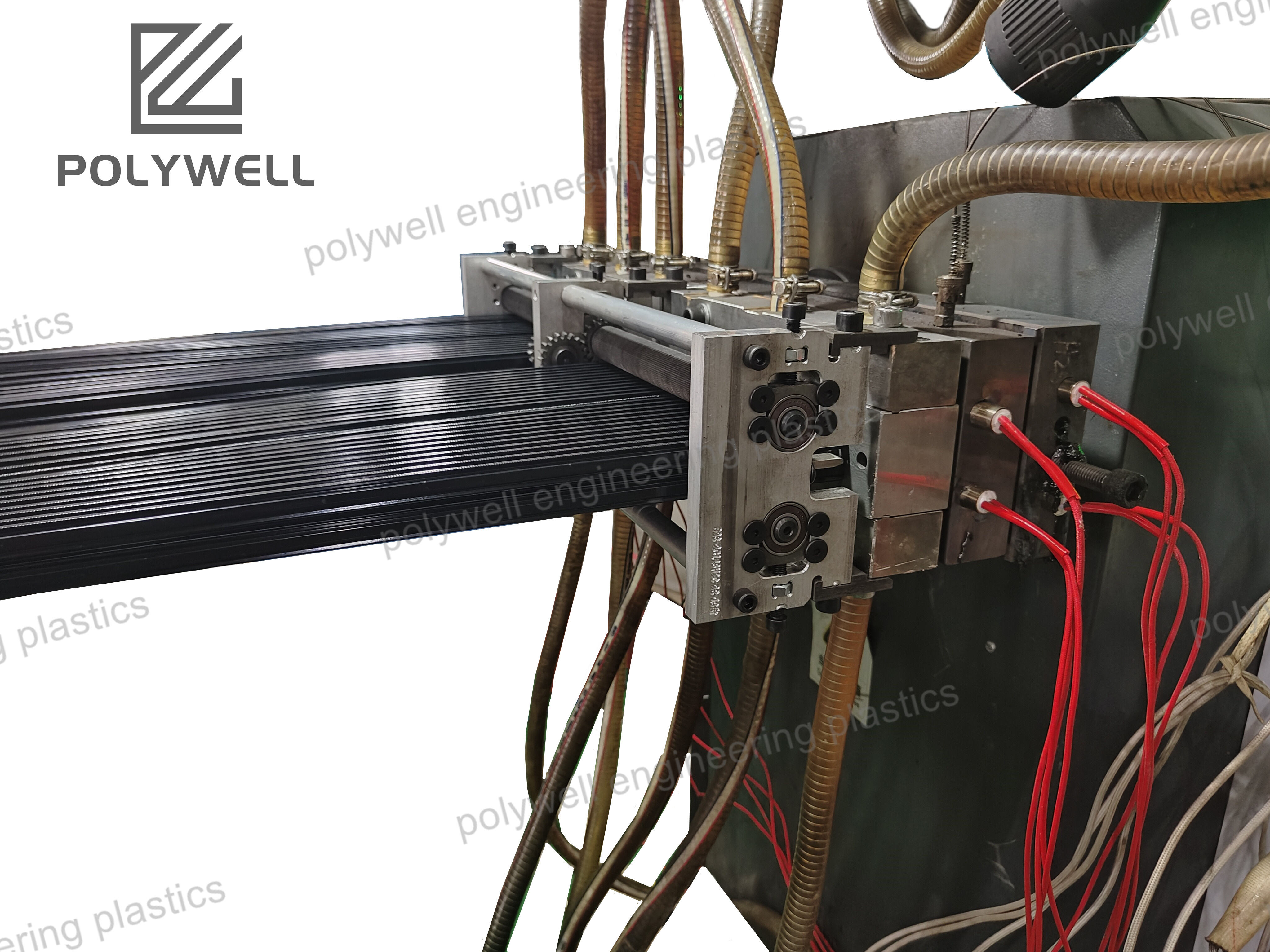

Шнек та циліндр екструдера утворюють основу процесу екструзії — ключові компоненти, в яких відбувається фізичне перетворення пластику з твердого стану в розплав під контрольованими умовами. Ця пара є високотехнологічною системою, у якій особливе значення мають конструкція та металургія. Шнек — це складний вал із гелікоподібним гребенем, який виконує функції транспортування, плавлення, змішування та підвищення тиску полімеру. Його геометрія — крок гребеня, глибина канавки та ступінь стиснення — ретельно розроблена для конкретного оброблюваного матеріалу. Наприклад, шнек для PA66 повинен мати конструкцію, яка враховує його чітку температуру плавлення та високу температуру розплаву, часто передбачаючи більш довгу зону переходу. Циліндр є посудиною під тиском, що містить шнек, оснащений кількома зонами нагріву та каналами охолодження для точного теплового контролю. Щоб витримувати величезний тиск, абразивні наповнювачі та часто корозійні добавки до полімерів, обидва компоненти виготовляються з високоміцних сплавів, стійких до зносу. Стандартні поверхні азотуються для підвищення зносостійкості, проте для дуже абразивних матеріалів, таких як скловолокно-наповнені нейлони, необхідні біметалеві циліндри зі вставками зі сплавів (наприклад, Xaloy) та шнеки з загартованими кінцями гребенів або спеціальними покриттями (наприклад, Stellite), щоб забезпечити довгий термін служби. Зазор між гребенем шнека та стінкою циліндра є критичним допуском; надмірний зазор призводить до зниження продуктивності та поганої якості розплаву, тоді як недостатній зазор загрожує механічним заклинюванням. Продуктивність, швидкість виходу та енергоефективність всього екструдера визначаються станом і конструкцією шнека та циліндра, що робить їх найважливішими зношуваними деталями та об'єктом постійного технологічного прогресу в галузі екструзії.