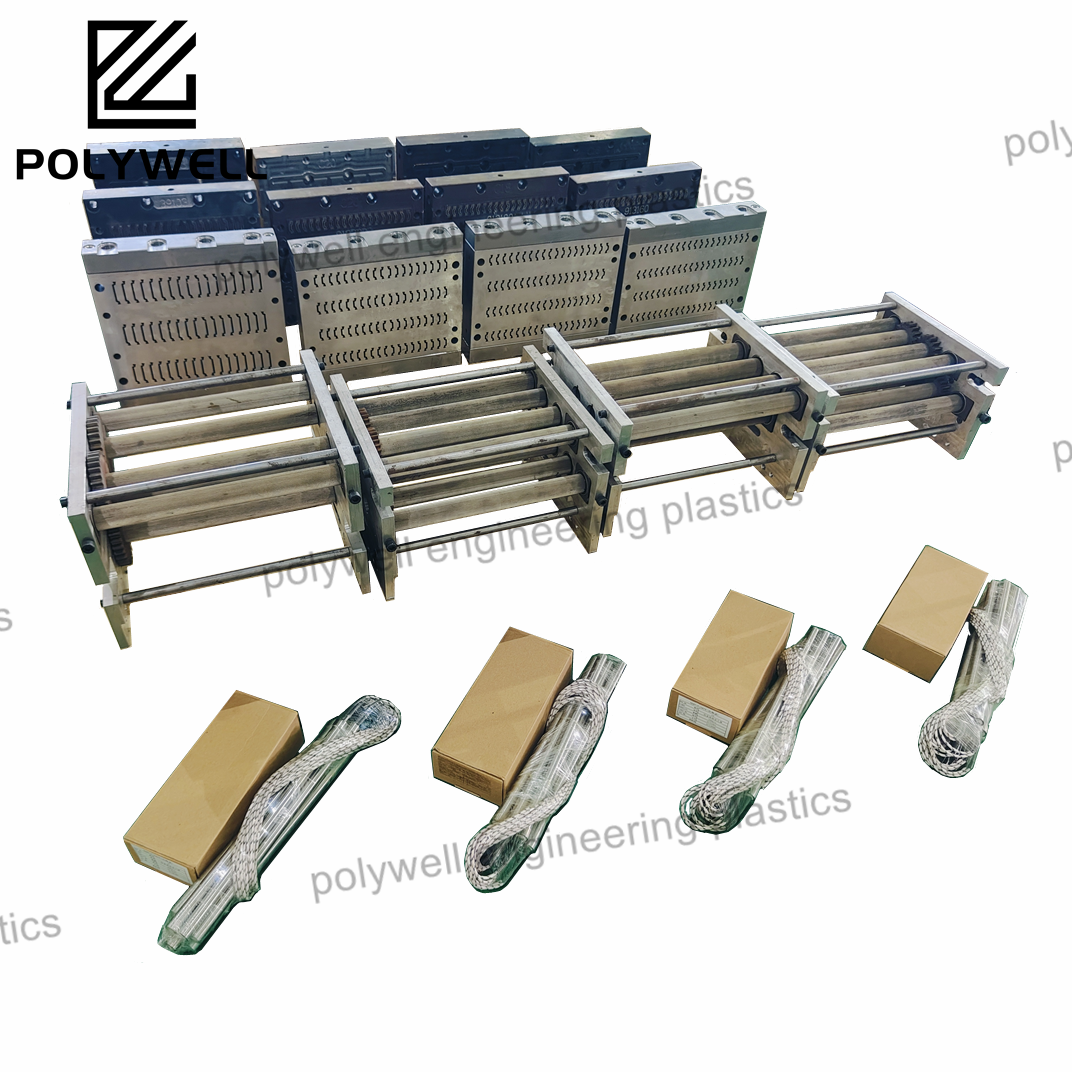

การออกแบบแม่พิมพ์ฉีดขึ้นรูปเป็นพื้นฐานทางวิศวกรรมของการขึ้นรูปพลาสติกแบบฉีด ซึ่งครอบคลุมการพัฒนาอย่างเป็นระบบของระบบที่ใช้เครื่องมือในการขึ้นรูปโพลิเมอร์ที่อยู่ในสถานะหลอมเหลวให้กลายเป็นชิ้นส่วนสำเร็จรูป กระบวนการที่ซับซ้อนนี้รวมศาสตร์ทางวิศวกรรมหลายแขนงเข้าด้วยกัน เพื่อสร้างแม่พิมพ์ที่สามารถทำงานได้อย่างเชื่อถือได้ภายใต้สภาวะที่รุนแรงของแรงดัน อุณหภูมิ และการรับแรงซ้ำๆ ลำดับขั้นตอนการออกแบบเริ่มจากการวิเคราะห์รายละเอียดของชิ้นงานอย่างละเอียด เพื่อระบุปัญหาที่อาจเกิดขึ้นในการผลิต และประยุกต์ใช้หลักการออกแบบเพื่อความสะดวกในการผลิต (DFM) เพื่อปรับแต่งรูปทรงเรขาคณิตให้เหมาะสมที่สุดสำหรับการผลิต องค์ประกอบสำคัญของการออกแบบ ได้แก่ ระบบช่องว่างและแกนกลาง ซึ่งต้องคำนึงถึงการหดตัวของวัสดุและผิวสัมผัสที่เหมาะสม ระบบป้อนวัสดุ ซึ่งควบคุมการไหลของวัสดุเข้าสู่ช่องว่าง ระบบระบายความร้อน ซึ่งควบคุมสภาพอุณหภูมิเพื่อให้ได้ความคงตัวของขนาด ระบบดันชิ้นงานออก ซึ่งช่วยให้สามารถถอดชิ้นงานออกจากแม่พิมพ์ได้ง่าย และระบบโครงสร้าง ซึ่งต้องทนต่อแรงดันขณะฉีด แม่พิมพ์ขั้นสูงจะมีกลไกที่ซับซ้อนเพื่อผลิตลักษณะพิเศษ เช่น ร่องเว้า ลวดลายเกลียว หรือฟีเจอร์เฉพาะต่างๆ ซึ่งมักต้องใช้ระบบขับเคลื่อนที่ซับซ้อน การเลือกวัสดุสำหรับชิ้นส่วนแม่พิมพ์ขึ้นอยู่กับข้อกำหนดการผลิต โดยอาจเลือกใช้อะลูมิเนียมสำหรับแม่พิมพ์ต้นแบบ ไปจนถึงเหล็กเครื่องมือที่ผ่านการอบแข็งสำหรับการผลิตจำนวนมาก ในปัจจุบัน การออกแบบแม่พิมพ์ฉีดใช้ซอฟต์แวร์ CAD/CAE ขั้นสูงในการสร้างโมเดล 3 มิติ การจำลอง และการวิเคราะห์ ทำให้วิศวกรสามารถคาดการณ์และแก้ไขปัญหาที่อาจเกิดขึ้นก่อนการผลิตแม่พิมพ์ นอกจากนี้ กระบวนการออกแบบยังต้องพิจารณาประเด็นการผลิตในทางปฏิบัติ เช่น ความสะดวกในการบำรุงรักษา ความสามารถในการซ่อมแซม และความเข้ากันได้กับอุปกรณ์การขึ้นรูปมาตรฐาน การออกแบบแม่พิมพ์ฉีดที่ประสบความสำเร็จจะให้ระบบการผลิตที่สามารถผลิตชิ้นส่วนที่มีความแม่นยำทางมิติ พื้นผิวเรียบสวยงาม และของเสียน้อยที่สุด พร้อมทั้งทำงานได้อย่างมีประสิทธิภาพตลอดรอบการผลิตที่ยาวนาน ผลกระทบทางเศรษฐกิจจากการตัดสินใจด้านการออกแบบแม่พิมพ์มีผลต่อทั้งวงจรชีวิตของผลิตภัณฑ์ ไม่ว่าจะเป็นต้นทุนชิ้นงาน ความสม่ำเสมอของคุณภาพ และระยะเวลาในการนำผลิตภัณฑ์ออกสู่ตลาด