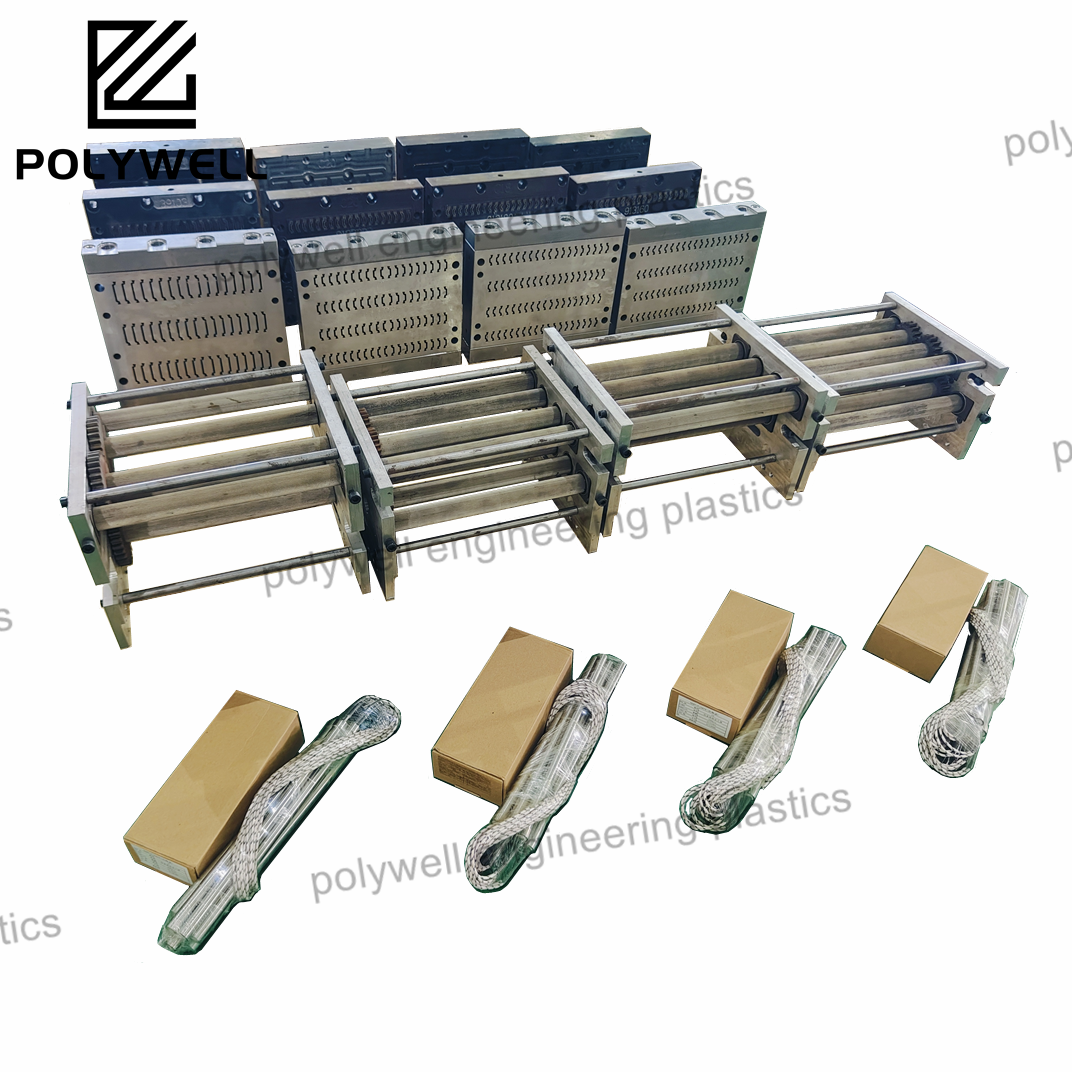

การออกแบบแม่พิมพ์ขึ้นรูปเป็นพื้นฐานทางวิศวกรรมสำหรับการผลิตชิ้นส่วนพลาสติกผ่านกระบวนการฉีดขึ้นรูป สาขานี้ครอบคลุมการสร้างระบบที่แม่นยำเพื่อเปลี่ยนโพลิเมอร์ที่อยู่ในสถานะหลอมเหลวให้กลายเป็นชิ้นงานสำเร็จรูปที่มีรูปร่าง เกรดความถูกต้อง และคุณลักษณะพื้นผิวเฉพาะเจาะจง การออกแบบเริ่มต้นจากการวิเคราะห์แบบชิ้นงานอย่างละเอียด โดยใช้หลักการออกแบบเพื่อความสามารถในการผลิต (DFM) เพื่อระบุและแก้ไขปัญหาที่อาจเกิดขึ้นในการผลิต ส่วนประกอบสำคัญได้แก่ ระบบช่องว่าง (cavity) และแกน (core) ที่กำหนดรูปร่างของชิ้นงาน ซึ่งออกแบบพร้อมปัจจัยขนาดที่เหมาะสมเพื่อชดเชยการหดตัวของวัสดุ ระบบป้อนวัสดุประกอบด้วย sprue, runner และ gate ที่ออกแบบมาเพื่อส่งวัสดุเข้าสู่ช่องว่างอย่างมีประสิทธิภาพ ขณะเดียวกันก็ลดแรงดันตกและความร้อนจากแรงเฉือน ระบบระบายความร้อนใช้ช่องทางที่วางตำแหน่งอย่างเหมาะสมเพื่อถ่ายเทความร้อนอย่างสม่ำเสมอ ป้องกันการบิดงอและลดระยะเวลาไซเคิล การออกแบบระบบดันชิ้นงานออกทำให้มั่นใจได้ว่าชิ้นงานจะถูกดันออกมาอย่างเชื่อถือได้โดยใช้หมุด ปลอก ใบมีด หรือแผ่นดัน ที่จัดวางตำแหน่งเพื่อใช้แรงโดยไม่ทำลายพื้นผิวที่ต้องการความสวยงาม สำหรับชิ้นงานที่มีรูปร่างซับซ้อน จะมีกลไกเพิ่มเติม เช่น lifter สำหรับ undercut, slider สำหรับลักษณะด้านข้าง และอุปกรณ์ถอดเกลียวสำหรับชิ้นส่วนที่มีเกลียว ออกแบบระบบระบายอากาศเพื่อป้องกันการสะสมของอากาศที่ก่อให้เกิดรอยไหม้หรือชิ้นงานไม่เต็ม ในขณะที่ระบบจัดแนวรักษาระดับความแม่นยำตลอดรอบการขึ้นรูป การเลือกวัสดุสำหรับชิ้นส่วนแม่พิมพ์ต้องคำนึงถึงความต้านทานการสึกหรอ ความสามารถในการขัดเงา การนำความร้อน และต้นทุน โดยเลือกตั้งแต่วัสดุเหล็กที่ผ่านการอบแข็งเบื้องต้นสำหรับการผลิตระดับปานกลางไปจนถึงเหล็กเครื่องมือที่ผ่านการอบแข็งสำหรับการผลิตจำนวนมาก การออกแบบแม่พิมพ์ขึ้นรูปในปัจจุบันใช้ซอฟต์แวร์ CAD/CAE อย่างแพร่หลายในการสร้างโมเดล 3 มิติ การจำลองการไหล การวิเคราะห์การระบายความร้อน และการตรวจสอบโครงสร้าง รวมถึงต้องพิจารณาประเด็นการผลิตจริง เช่น ความสะดวกในการบำรุงรักษา ความสามารถในการซ่อมแซม และความเข้ากันได้กับเครื่องฉีดขึ้นรูปมาตรฐาน การออกแบบแม่พิมพ์ขึ้นรูปที่ประสบความสำเร็จจะให้ระบบการผลิตที่ทนทาน สามารถผลิตชิ้นงานที่มีความถูกต้องตามมิติ พื้นผิวสวยงาม และของเสียน้อยที่สุด พร้อมทั้งทำงานได้อย่างมีประสิทธิภาพตลอดการผลิตในระยะยาว