Como todos sabemos, existem dois métodos de processamento para perfis de alumínio de ruptura térmica: um é corar primeiro os perfis de alumínio e, em seguida, inserir as tiras de ruptura térmica PA em perfis de alumínio coloridos (ou seja, coloração antes de inserir, como mostrado Este é o método de processamento que usamos comumente no presente. A outra é inserir as tiras de ruptura térmica PA em perfis de alumínio antes de colorir todos os perfis de alumínio de ruptura térmica, (ou seja, coloração após inserção, como mostrado na Figura 2), este método é mais comumente usado na Europa.

Embora o segundo método apenas troque várias sequências de processamento do primeiro, ele tem alterações significativas e requisitos especiais na selecção de tiras de ruptura térmica e algumas técnicas de processamento.

|

|

| Figura 1 Perfil de alumínio de ruptura térmica com a tecnologia de processamento de coloração antes da inserção | Figura 2 Perfil de alumínio de ruptura térmica com a tecnologia de processamento de coloração após inserção |

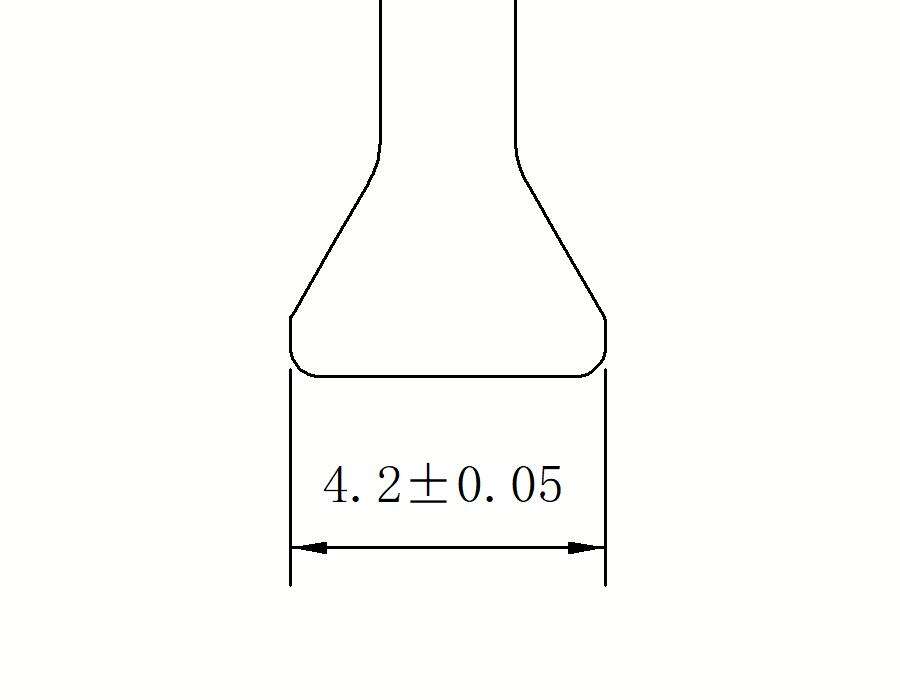

Para o perfil de alumínio de ruptura térmica com a tecnologia de processamento de coloração antes da inserção, o requisito para a fita de ruptura térmica PA é: cumprir os requisitos convencionais, como precisão dimensional e resistência. A cabeça da fita de ruptura térmica da PA é mostrada na figura 3.

Figura 3 A cabeça de comum PAfaixa de quebra térmica

Mas para o perfil de alumínio com ruptura térmica com a tecnologia de processamento de coloração após inserção, além de cumprir os requisitos acima, também deve garantir que a resistência deles após o processo de coloração atenda aos requisitos relevantes do GB/T5237.6.

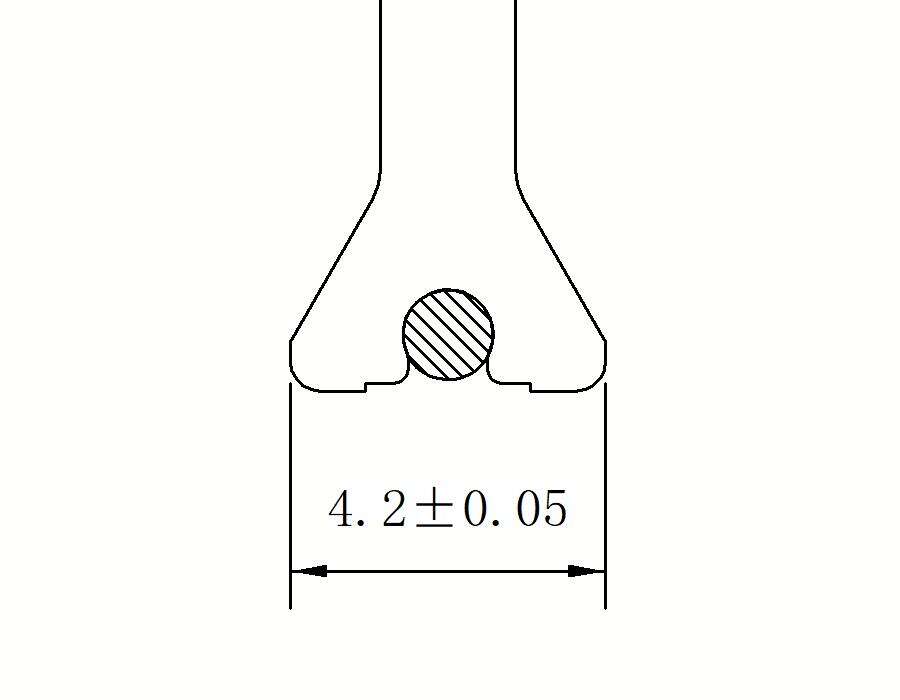

A cabeça da fita de ruptura térmica do PA deve estar equipada com um fio de cola de fusão a quente, tal como mostrado na figura 4.

Fifigura 4 A cabeça de PA faixa de quebra térmica com fio de cola termofusível

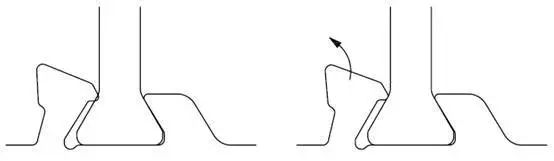

Para faixas de quebra térmica PA comuns, embora as faixas de quebra térmica PA tenham alta força de cisalhamento longitudinal após a inserção. No entanto, ao passar pelo forno de coloração, sob uma temperatura alta de cerca de 200℃, o colo externo do ranhura do perfil de alumínio ficará frouxo devido à influência da expansão térmica e contração térmica, não conseguindo morder firmemente a faixa de quebra térmica PA, resultando na diminuição da força de cisalhamento longitudinal. Anexei as Figuras 5 para você entender.

Figura 5 O engate do colo externo com a faixa de quebra térmica antes e depois da coloração

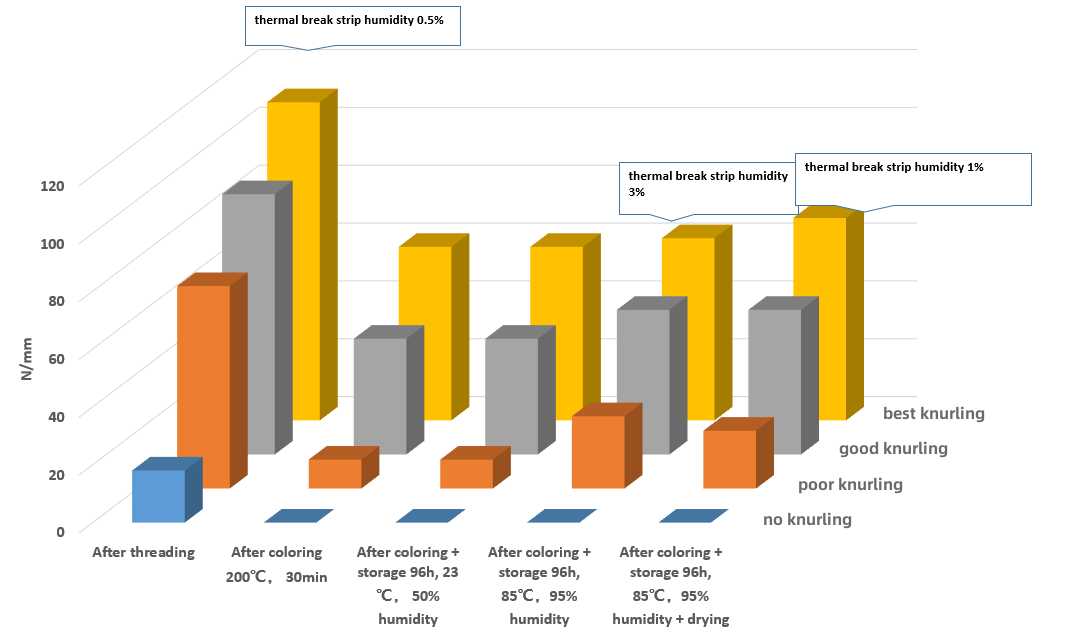

Como se pode ver na figura 6, no caso de não ser torcida a entalhe do perfil de alumínio, após a composição do perfil de alumínio de ruptura térmica, a força de cisalhamento longitudinal é de 15 N/mm. Após o tratamento superficial da coloração, devido à alta temperatura, a coleira externa do perfil de ruptura térmica é solta, sua força de cisalhamento longitudinal é basicamente apenas 0N/mm.

Para perfis de alumínio com ruptura térmica com mau aglomerado, após a composição, a força de cisalhamento longitudinal é de 64 N/mm, e após o tratamento de superfície da coloração, esta força é de apenas 18 N/mm, uma perda de 72%.

Para o perfil de alumínio de ruptura térmica com bom aglomerado, após a composição, a força de cisalhamento longitudinal é de 90N/mm, e após o tratamento de superfície da coloração, esta força é de apenas 47N/mm, uma perda de 48%.

Para o perfil de alumínio de ruptura térmica com o melhor aglomerado, após a composição, a força de cisalhamento longitudinal é de 110N/mm, e após o tratamento de superfície da coloração, esta força é de apenas 58N/mm, uma perda de 47%.

A partir daí, podemos ver que, quando selecionamos as tiras de ruptura térmica PA comuns que devem produzir perfis de alumínio de ruptura térmica, a perda de força de cisalhamento do produto final é superior a 50%, o que não pode fornecer uma garantia confiável para a produção e utilização.

Figura 6

Enfim, para a produção de perfis de alumínio com quebra térmica pelo processo de 'coloração após inserção', devem ser selecionadas faixas de quebra térmica PA com fio de cola termofusível.

O fio derretido a quente é sólido à temperatura ambiente. Está presa na fita de ruptura térmica. Durante o processo de coloração, o fio de cola derretido a quente começa a derreter. O fio de cola fundido a quente preencherá o espaço entre a tira de ruptura térmica PA e o perfil de alumínio. Quando a coloração é concluída, a temperatura começa a cair e o fio de cola fundido a quente começa a solidificar. Devido ao seu forte desempenho de ligação, a fita de ruptura térmica PA é ligada ao perfil de alumínio, de modo a compensar a perda de força de cisalhamento longitudinal causada pelo afrouxamento da coleção externa.

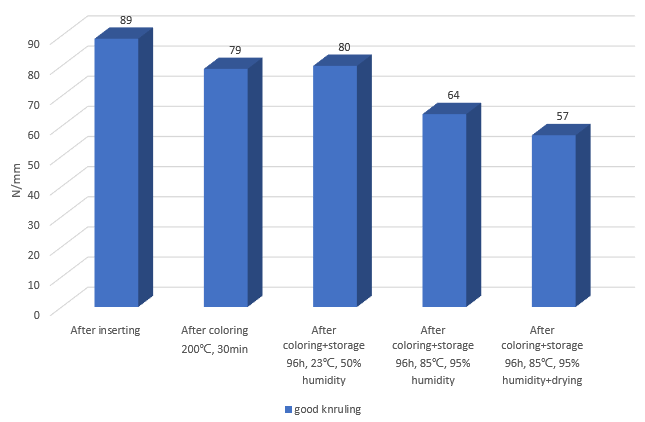

Figura 7

A figura 7 mostra que, para o perfil de alumínio de ruptura térmica com boa curvatura, após a composição, a força de cisalhamento longitudinal é de 89 N/mm. Após a coloração, a força de cisalhamento longitudinal é de 80 N/mm, que se perde apenas 10%. No entanto, para o perfil equipado com tiras de ruptura térmica PA comuns, a perda é superior a 50% após a coloração. A enorme lacuna de dados resultante da utilização de diferentes tiras indica o efeito positivo óbvio das tiras de ruptura térmica PA com fio de cola de fusão a quente para perfis de alumínio de ruptura térmica no processo de coloração após a inserção.

Por conseguinte, quando se utiliza a tecnologia de coloração após inserção para produzir perfis de alumínio com ruptura térmica, recomenda-se utilizar tiras de ruptura térmica de PA com fio de cola de fusão a quente.

O material principal da fita de ruptura térmica PA é poliamida 66 com 25% de fibra de vidro reforçada. O PA66 é um material absorvente de água com uma taxa de saturação da absorção de água de cerca de 5%. A realização do processo de tratamento superficial e de cozimento quando a água na tira de ruptura térmica de PA está saturada fará com que a umidade na tira de ruptura térmica de PA se evapore durante o processo de cozimento, resultando numa grande área de bolhas na superfície da tira ou mesmo na sua ruptura (como mostr

|

|

|

|

Figura 8 bolha |

Figura 9 ruptura |

Portanto, após serem imersos em cada tanque, os perfis de alumínio com quebra térmica devem ser secados com ar comprimido antes de serem pulverizados com pó para garantir que não haja resíduos do tanque nos perfis, cavidades ou espaços; em seguida, coloque os perfis de alumínio com quebra térmica na caixa de secagem por um período de tempo, para que a umidade dentro da faixa de quebra térmica PA seja evaporada. Apenas dessa forma é possível garantir que não apareçam bolhas ou descascamento na superfície das faixas durante o processo de horneamento do perfil de alumínio.

A temperatura de amolecimento da tira de ruptura térmica de PA é de cerca de 230°C e a temperatura de fusão é de cerca de 250°C. Assim, a temperatura do forno de cor deve ser definida entre 180-200°C e o tempo deve ser inferior ou igual a 20 minutos. Quando a temperatura ou o tempo são excedidos, a estabilidade da fita de ruptura térmica PA será afetada, resultando na deformação do perfil de alumínio de ruptura térmica. (Como mostrado na figura 10)

Figura 10

Para o perfil de alumínio de ruptura térmica cujo tratamento de superfície é a pintura com fluorocarbonos, não é adequado utilizar o processo de coloração após inserção. Só pode ser produzido pela coloração antes da inserção. Isto ocorre porque o tempo de coloração da tinta de fluorocarbonos é relativamente longo (talvez duas ou três camadas, etc.) e a temperatura de coloração é alta (cerca de 220 °C). Estes podem provocar a deformação do perfil de alumínio de ruptura térmica.

Em suma, para a produção de perfis de alumínio de ruptura térmica pelo processo de coloração após inserção, devem ser selecionadas as tiras de ruptura térmica de PA com fio de cola de fusão a quente. É necessário secar os perfis de isolamento térmico inseridos e controlar a temperatura do forno e o tempo de cozimento.

Notícias em Destaque

Notícias em Destaque