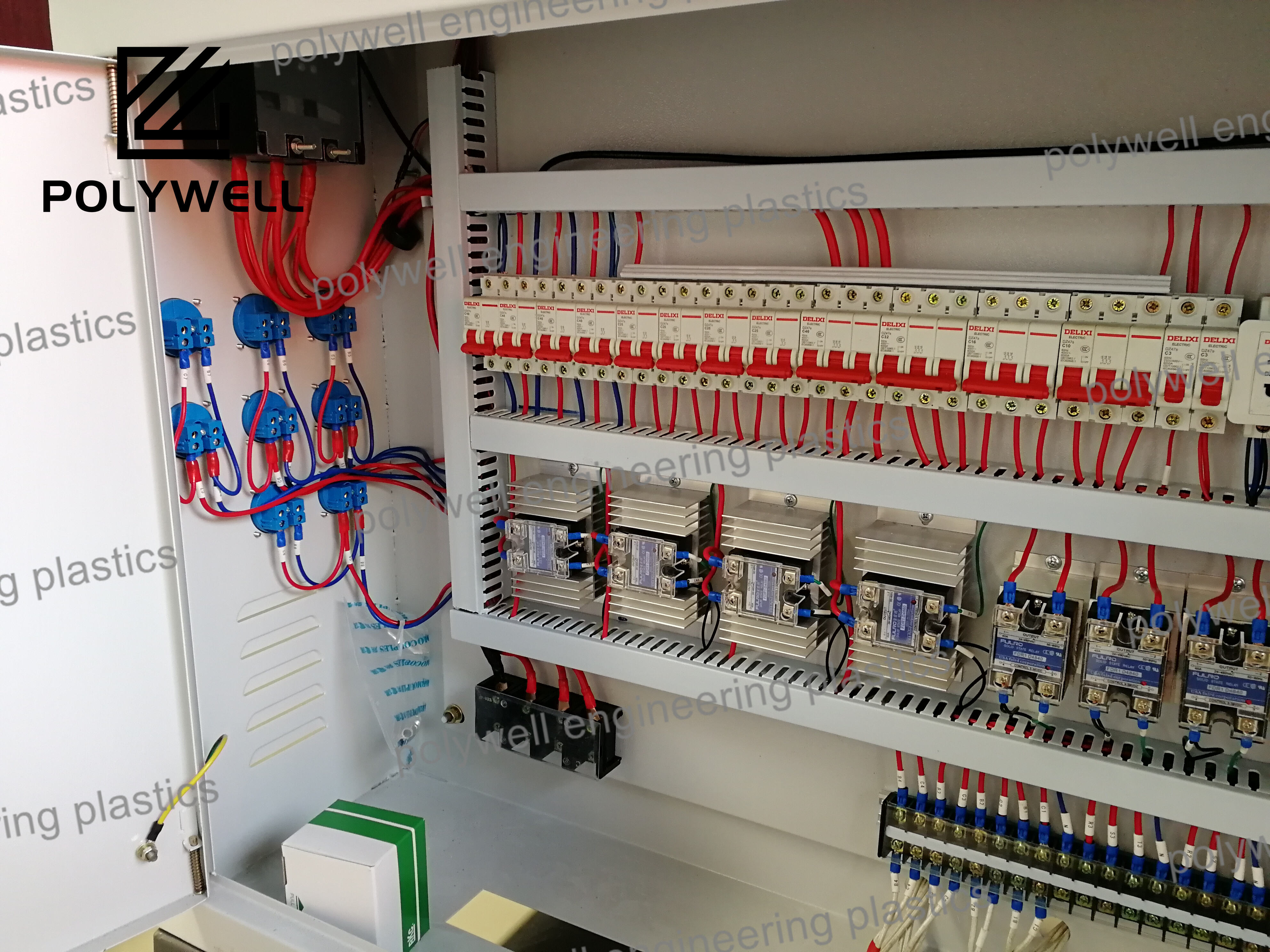

Ekstruder jednowalcowy PVC to specjalistyczna odmiana sprzętu ekstruzyjnego zaprojektowana specjalnie do przetwarzania związków polichlorku winylu, które stwarzają unikalne wyzwania, w tym wrażliwość termiczną, korozyjne produkty degradacji oraz złożone zachowanie przepływu. Urządzenia te są wyposażone we wgłebnie o stopniach kompresji zwykle w zakresie od 1,8:1 do 2,5:1, starannie zaprojektowane tak, aby stopniowo topić proszki PVC bez powodowania nadmiernego ciepła ścinania, które mogłoby spowodować degradację. Korpus wykonany jest ze stopów dwuwarstwowych bimetalicznych o wyjątkowej odporności na korozję, aby wytrzymać tworzenie się kwasu solnego w temperaturach przetwarzania. Systemy regulacji temperatury wykorzystują wiele precyzyjnie skalibrowanych stref z możliwościami chłodzenia cieczowego, aby utrzymać profile termiczne w wąskich granicach, zazwyczaj 160–210°C, w zależności od składu mieszanki. Sekcje podawania są specjalnie zaprojektowane do obsługi słabych właściwości przepływu proszków PVC, często wyposażone w rowkowane bushings i mechaniczne mechanizmy dozujące, zapewniające stabilny dopływ materiału. Konstrukcje wgłębnia mogą obejmować elementy mieszające, takie jak mieszacze typu Maddocka lub pierścienie blisterowe, aby osiągnąć jednorodną temperaturę roztopu i równomierne rozprowadzenie pigmentu. Integracja urządzeń wtórnych ma kluczowe znaczenie, przy czym stoły kalibracyjne, zbiorniki próżniowe do kalibrowania i wyciągarki są specjalnie skonfigurowane dla profili, rur lub wyrobów arkuszowych z PVC. Systemy bezpieczeństwa obejmują mechanizmy awaryjnego zatrzymania, ochronę przed przekroczeniem temperatury korpusu oraz monitorowanie natężenia prądu w celu wykrycia potencjalnego zakleszczenia wgłębnia. Nowoczesne ekstrudery PVC są wyposażone w zaawansowane systemy sterowania z funkcją zarządzania recepturami dla różnych składów mieszanek, rejestrowaniem danych w celu śledzenia jakości oraz możliwościami zdalnej diagnostyki. Zagadnienia związane z przetwarzaniem obejmują staranne procedury przemywania podczas zmiany materiału, regularne sprawdzanie zużycia wgłębnia i korpusu oraz przestrzeganie rygorystycznych profili termicznych w celu zapobiegania degradacji. Uniwersalność tych maszyn pozwala na przetwarzanie zarówno sztywnych, jak i miękkich formulacji PVC w zastosowaniach budowlanych, medycznych i motoryzacyjnych, choć każde z nich wymaga specyficznych geometrii wgłębnia i parametrów przetwarzania w celu optymalizacji jakości produktu końcowego i efektywności produkcji.