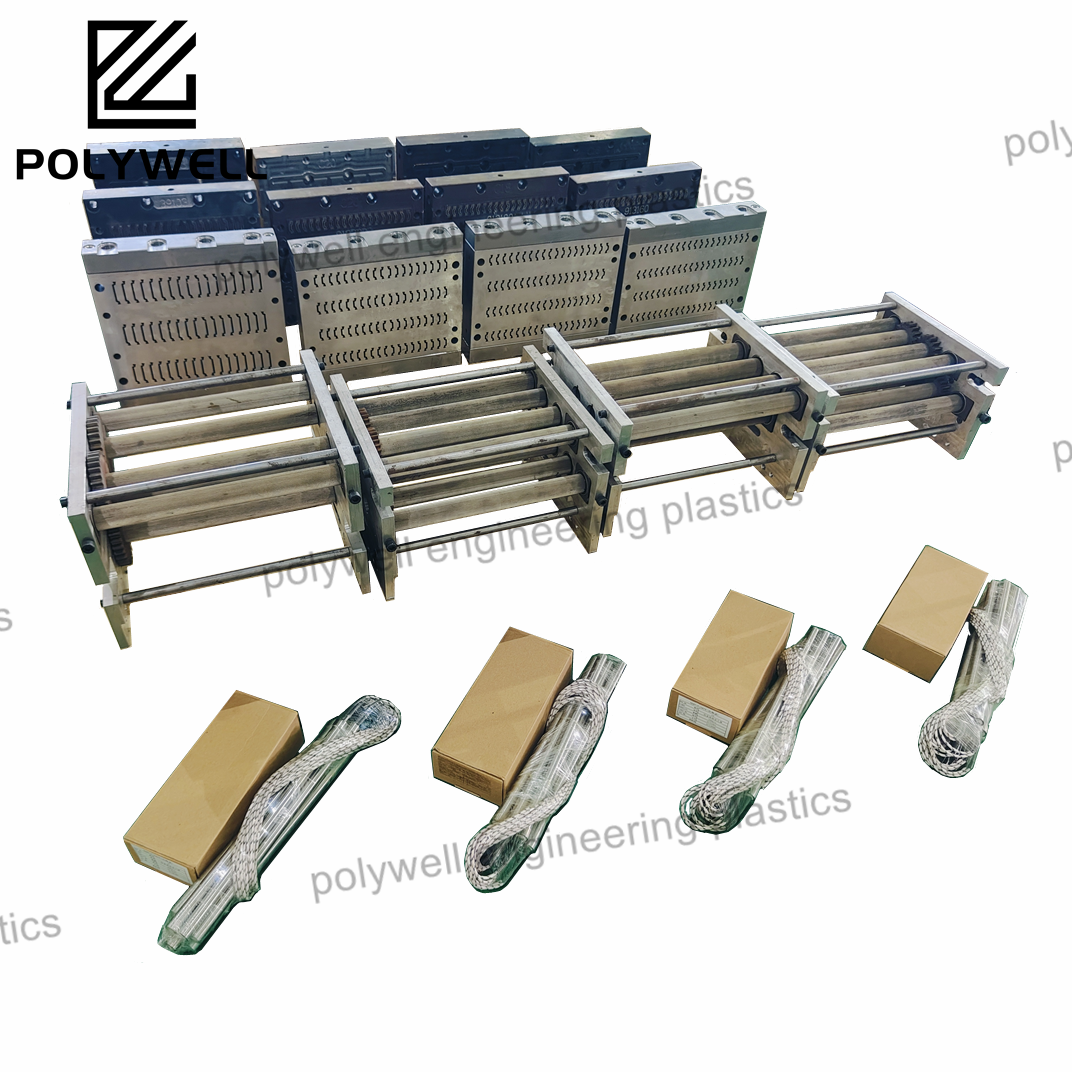

Projekt forma wtryskowego jest podstawą inżynieryjną procesu wtryskiwania tworzyw sztucznych, obejmując systematyczny rozwój systemów narzędziowych, które nadają stopionemu polimerowi kształt gotowych elementów. Ten złożony proces integruje wiele dyscyplin inżynierskich w celu stworzenia form działających niezawodnie w ekstremalnych warunkach ciśnienia, temperatury i obciążeń cyklicznych. Proces projektowania rozpoczyna się od kompleksowej analizy projektu detalu, identyfikacji potencjalnych trudności produkcyjnych oraz zastosowania zasad projektowania dla łatwości produkcji (DFM), aby zoptymalizować geometrię pod kątem wytwarzania. Kluczowe elementy projektu to układ wnęki i rdzenia, który musi uwzględniać skurcz materiału oraz odpowiednie wykończenie powierzchni; system doprowadzania materiału, kontrolujący przepływ surowca do wnęki; system chłodzenia, regulujący warunki termiczne dla stabilności wymiarowej; system wyjmowania, ułatwiający usuwanie detalu; oraz system konstrukcyjny, odpierający ciśnienie wtrysku. Zaawansowane formy zawierają złożone mechanizmy umożliwiające wytwarzanie zagłębień, gwintów i innych specjalnych cech, często wymagające zaawansowanych systemów napędowych. Dobór materiału na komponenty formy opiera się na wymaganiach produkcyjnych, z opcjami od aluminium stosowanego w narzędziach prototypowych po hartowane stopy stalowe przeznaczone do produkcji masowej. Nowoczesne projektowanie form wtryskowych szeroko wykorzystuje oprogramowanie CAD/CAE do modelowania 3D, symulacji i analiz, umożliwiając inżynierom przewidywanie i rozwiązywanie potencjalnych problemów jeszcze przed rozpoczęciem wyrobu narzędzia. Proces projektowania musi również uwzględniać praktyczne aspekty produkcji, takie jak łatwość konserwacji, naprawialność oraz kompatybilność ze standardowym sprzętem formującym. Skuteczne projektowanie form wtryskowych zapewnia system produkcyjny, który wytwarza części o dokładnych wymiarach i akceptowalnym wyglądzie zewnętrznym przy minimalnych odpadach, działając efektywnie przez długotrwałe serie produkcyjne. Wpływ ekonomiczny decyzji projektowych dotyczących formy rozciąga się na cały cykl życia produktu, wpływając na koszt detalu, spójność jakościową oraz czas wprowadzenia produktu na rynek.