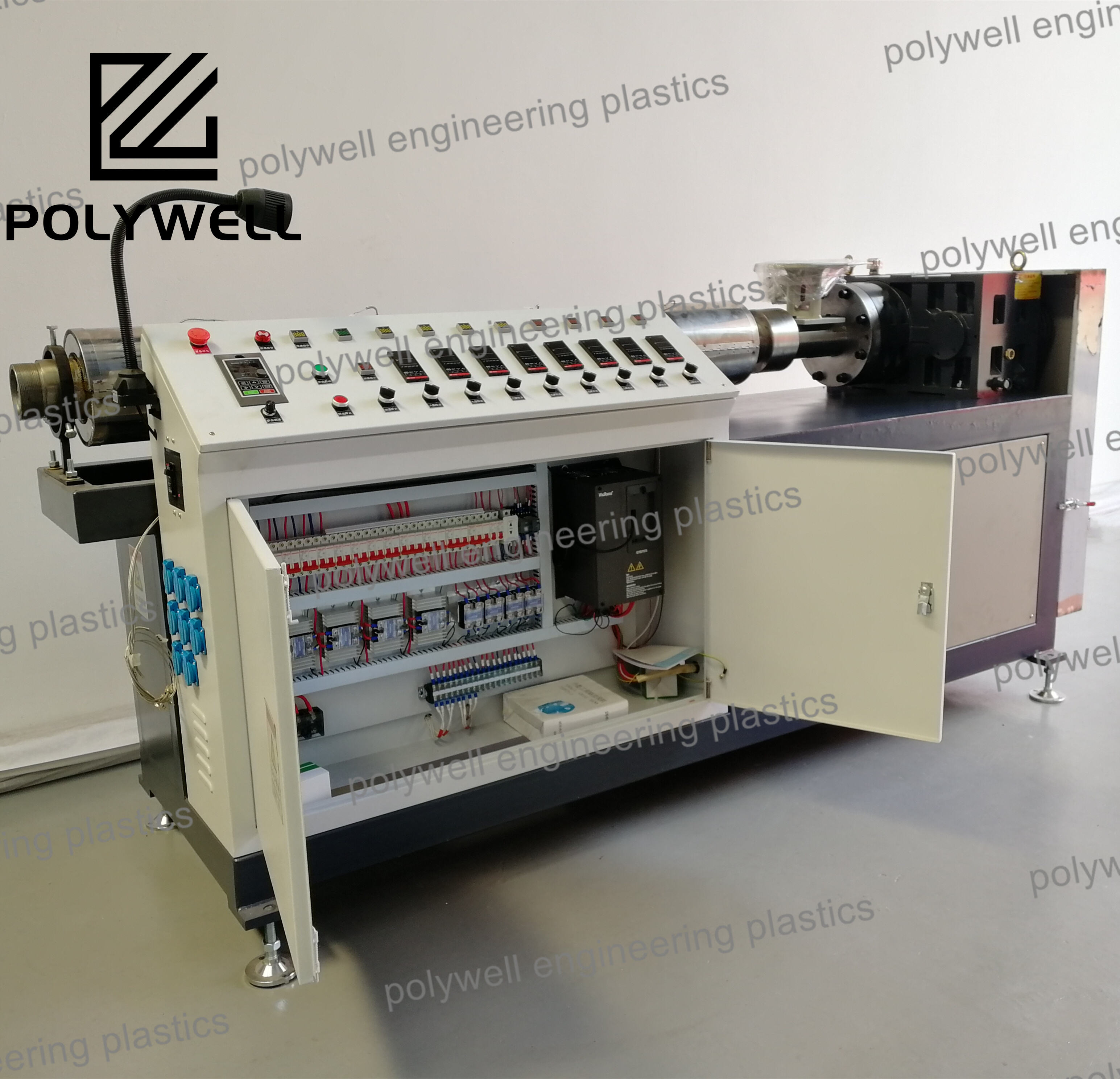

Geventileerde enkelschroefextruders, ook bekend als tweedelige extruders, vormen geavanceerde polymeer verwerking apparatuur die specifiek is ontworpen om vluchtige componenten, vocht of ingesloten lucht te verwijderen tijdens het extrusieproces. Deze machines zijn uitgerust met een kenmerkend schroefontwerp met twee opeenvolgende secties, gescheiden door een ventielzone waar vacuüm wordt toegepast. De eerste sectie vervult conventionele plasticatiefuncties — invoeren, comprimeren en smelten — waarna het smeltproduct een diepgangige decompressiezone binnenkomt, waarin de vluchtige stoffen onder vacuüm verdampen. De tweede compressiesectie zorgt vervolgens voor hercomprimering van het polymeer voor de uiteindelijke afvoer via de mal. Deze opzet elimineert de noodzaak om veel hygroscopische materialen zoals ABS, polycarbonaat of nylon vooraf te drogen, wat aanzienlijk energiebesparing en verkorting van de verwerkingstijd oplevert. Het ontwerp van de ventilatiepoort is cruciaal; er worden meestal speciaal ontwikkelde baffleplaten gebruikt om smeltuitstoting te voorkomen terwijl het oppervlak voor vluchtigheidsverwijdering maximaal wordt benut. Vacuümsystemen moeten zorgvuldig worden gedimensioneerd om de specifieke te verwijderen vluchtige stoffen aan te kunnen, waarbij vaak condensatieapparatuur nodig is om de vacuümpompen te beschermen. Verwerkingsparameters moeten nauwkeurig in balans worden gehouden, met name het vulniveau in de ventielzone, wat zowel de ontvluchtigingsefficiëntie als de stabiliteit beïnvloedt. Schroefontwerpen bevatten gespecialiseerde elementen om continu het smeltoppervlak te vernieuwen, waardoor de verwijdering van vluchtige stoffen wordt verbeterd middels mechanismen zoals blister ringen, geribbelde secties of torpedo-elementen. Toepassingen gaan verder dan eenvoudig drogen en omvatten ook het verwijderen van polymerisatie-oplosmiddelen, restmonomeren, weekmakersdampen en procesafhankelijke gassen. Moderne geventileerde extruders zijn uitgerust met geavanceerde regelsystemen die vacuümniveaus, smelttemperaturen en motorbelasting monitoren om de efficiëntie van ontvluchtiging te optimaliseren. Hoewel deze machines duidelijke procesvoordelen bieden, vereisen ze een geavanceerdere operationele expertise in vergelijking met conventionele extruders, met name met betrekking tot opstartprocedures, materiaalovergangsprotocollen en onderhoud van vacuümsysteemcomponenten. De technologie vindt bijzondere toepassing in recyclingprocessen waar verwijdering van verontreinigingen essentieel is, productie van speciale compounden die nauwkeurige controle van vluchtige inhoud vereisen, en directe extrusie uit reactorpoeders die restoplosmiddelen bevatten.