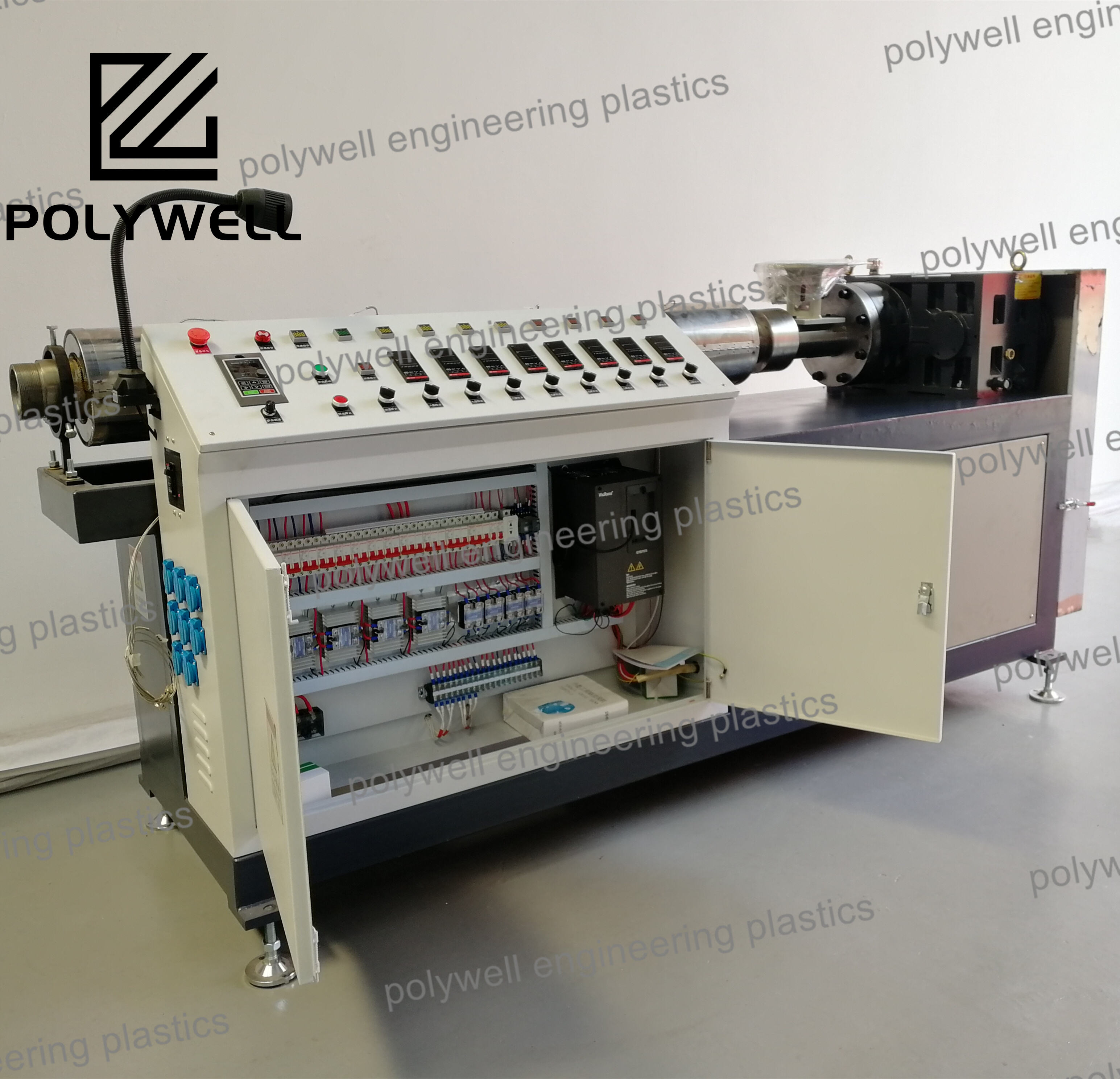

Les extrudeuses monovis ventilées, également appelées extrudeuses à deux étages, constituent un équipement avancé de transformation des polymères spécialement conçu pour éliminer les composants volatils, l'humidité ou l'air emprisonné durant le processus d'extrusion. Ces machines possèdent un design particulier de vis comportant deux sections successives séparées par une zone de ventilation où un vide est appliqué. La première section assure les fonctions classiques de plastification — alimentation, compression et fusion — après quoi le polymère fondu entre dans une zone de décompression à canal profond où les composés volatils s'évaporent sous vide. La deuxième section de compression réaugmente ensuite la pression du polymère afin d'assurer son expulsion finale à travers la filière. Cette configuration élimine la nécessité de pré-sécher de nombreux matériaux hygroscopiques tels que l'ABS, le polycarbonate ou le nylon, réduisant ainsi significativement la consommation d'énergie et la durée de traitement. La conception de l'orifice de ventilation est cruciale ; elle utilise généralement des déflecteurs spécialement conçus pour éviter l'éjection du polymère fondu tout en maximisant la surface exposée afin d'extraire les composés volatils. Les systèmes sous vide doivent être soigneusement dimensionnés pour traiter les volatils spécifiques à éliminer, et des équipements de condensation sont souvent nécessaires pour protéger les pompes à vide. Les paramètres de traitement doivent être précisément équilibrés, notamment le niveau de remplissage dans la zone de ventilation, qui influence à la fois l'efficacité de la dévolatilisation et la stabilité du procédé. Les conceptions de vis intègrent des éléments spécialisés permettant de renouveler continuellement la surface du polymère fondu, améliorant ainsi l'élimination des volatils grâce à des mécanismes tels que des bagues cloquées, des sections cannelées ou des éléments torpilles. Les applications vont au-delà du simple séchage et incluent l'élimination des solvants de polymérisation, des monomères résiduels, des vapeurs de plastifiants et des gaz générés pendant le procédé. Les extrudeuses ventilées modernes intègrent des systèmes de contrôle sophistiqués qui surveillent les niveaux de vide, les températures du polymère fondu et la charge du moteur afin d'optimiser l'efficacité de la dévolatilisation. Bien qu'offrant des avantages procéduraux importants, ces machines exigent une expertise opérationnelle plus poussée par rapport aux extrudeuses conventionnelles, notamment en ce qui concerne les procédures de démarrage, les protocoles de transition de matériaux et l'entretien des composants du système sous vide. Cette technologie trouve une valeur particulière dans les opérations de recyclage où l'élimination des contaminants est essentielle, dans la production de composés spéciaux nécessitant un contrôle précis de la teneur en composés volatils, ainsi que dans l'extrusion directe à partir de poudres réactionnelles contenant des solvants résiduels.