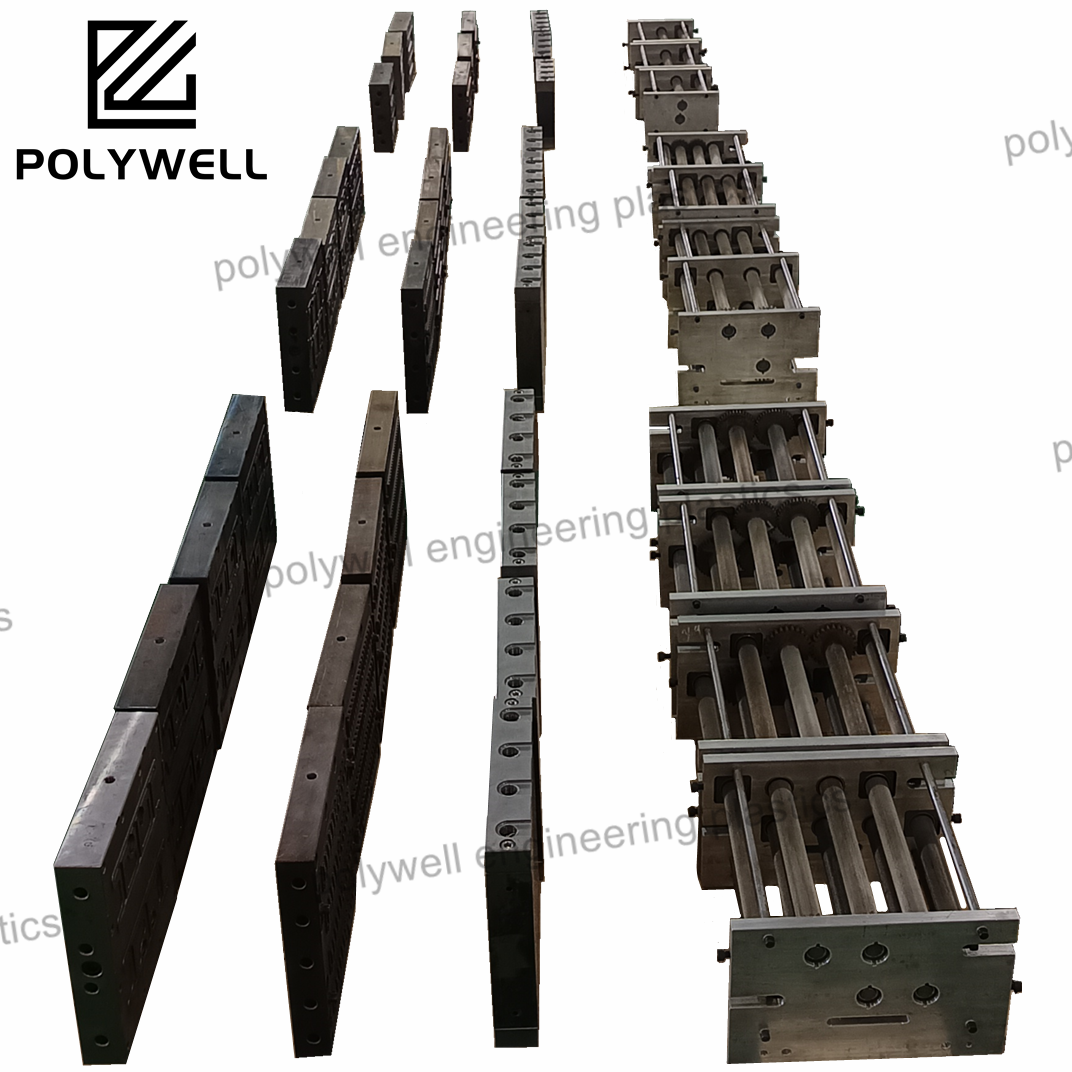

Les bandes à rupture thermique sont essentielles pour améliorer l'efficacité énergétique des structures, en particulier des fenêtres et des portes. POLYWELL, quant à lui, se concentre sur la création de moules d'extrusion modernes qui visent cet objectif. Examinons en détail la science qui explique pourquoi c'est le cas en ce qui concerne la manière dont ils fabriquent leurs produits ainsi que les processus spécifiques qu'ils suivent, ce qui rend leurs moules si populaires dans l'industrie.

Le rôle des moules d'extrusion dans la production de bandes thermiques

La production de bandes thermiques est impossible sans moules d'extrusion. Ces moules doivent être conçus avec précision en fonction des propriétés du matériau, des températures de traitement et des taux de rétraction. POLYWELL propose des solutions sophistiquées capables de répondre aux exigences strictes de l'industrie de la construction – nos actions.

Surmonter les défis de rétraction

Tests de matériaux : avant la conception du moule, il est nécessaire de réaliser plusieurs tests pour comprendre le comportement de rétraction des matériaux, ce qui nous aide à prédire et compenser la rétraction dimensionnelle de ces matériaux pendant la production.

Ajustements proportionnels : atteindre les bonnes proportions dimensionnelles est essentiel pour créer la bande thermique idéale dans un environnement de production, et POLYWELL dispose d'outils de simulation avancés qui leur permettent de déterminer le ratio de moulage.

Optimisation des conceptions de moules froids :

En ce qui concerne nos moules froids, nous faisons de notre mieux pour réduire la perte de précision. De cette manière, nous pouvons garantir que la nouvelle pièce satisfait aux besoins du client ainsi qu'aux exigences de l'industrie.

Avantages de l'utilisation des moules d'extrusion POLYWELL

Durée de vie prolongée : le temps d'arrêt et les coûts de maintenance sont réduits pour nos clients car nos moules sont fabriqués avec une longue durée de vie en tête.

Précision : Nous mettons un point d'honneur à intégrer des technologies avancées dans nos opérations afin que chaque moule puisse produire des bandes avec les mêmes proportions.

Modification : Afin de mettre en œuvre les changements nécessaires dans chaque cas spécifique, POLYWELL peut développer une solution spécifiquement conçue pour cela.

Pourquoi l'expérience est essentielle

Avec l'expérience accumulée par POLYWELL, il est facile de faire face aux difficultés liées à la production de moulage. Que ce soit en examinant les conceptions des clients ou en ajustant chaque petit détail sur le moule, POLYWELL met beaucoup d'efforts pour produire des produits qui se distinguent non seulement par leur qualité, mais aussi par leur performance.