Kehitys tehokkaista lämpöisolointiviivasta menee pidemmälle kuin laadukkaiden raaka-aineiden hankkiminen tai sijoittaminen oikeisiin cast-koneisiin, jotka on suunniteltu erityissovelluksille. On epätarkkaa, että POLYWELL on noussut valmistajien kärkeen purskumalleissa kiitos sen ylivoimaiseen hallinta-tekniikkaan.

Lämpöisoloinnin Purskumallien Tarve

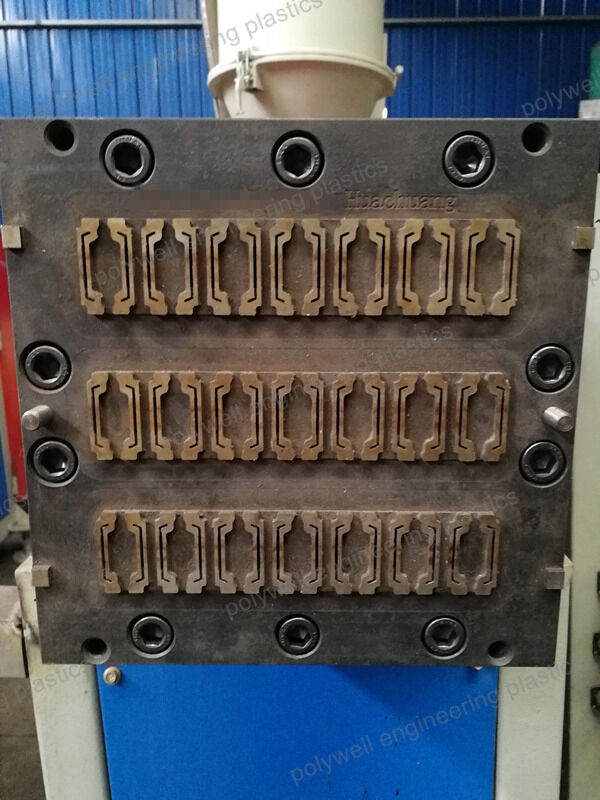

Puristusmuotoinen ovat avainkomponentteja PA66-kuumentumisilmanvälityksen valmistuksessa, joka on välttämätön energiatehokkaiden ikkunoitten ja oven valmistamiseksi. Halutun lopputuloksen saavuttamiseksi PA66-puristukset täytyy noudattaa tiettyä toleranssisysteemiä. Ennen kaikkea suunnittelutekijänä on otettava huomioon tuotannon saavuttamisen jälkeen PA66:n kylmän työskennelyn suppenemisaste.

Insinöörimenetelmät suppenemisen hallitsemiseksi

Kun otetaan käyttöön muottien valmistusta, yksi haastavimmista tehtävistä on sopeutua suppenemismateriaaliin. Tämän ongelman ratkaisemiseksi POLYWELL käyttää ainutlaatuista simulaatioprogrammia ja sen patentoituja algoritmeja määrittääkseen mittakaava-kertoimen, jota tarvitaan. Tämä tarkoittaa kuitenkin, että kylmän muodon suunnittelu pitää olla oikea, jotta asiakkaat voivat luoda vaadittuja mittoja.

Mukautetut Mould Ratkaisut

POLYWELLilla tiedämme, että jokaisella on omat tarpeensa. Tänään meidän tiimi istuu asiakkaiden kanssa tarkastelemassa heidän tuotantoprosessejaan ja materiaalitarpeitaan. Kaikki tämä tieto integroidaan muovin suunnitteluun, jotta voimme tarjota asiakkaillemme erinomaisia ratkaisuja.

Laadunvarmistus ja testaus

POLYWELLin muovit käyvät kokeilutarkastuksissa ja testeissä varmistaakseen, että ne täyttävät asiakkaiden standardit. Prosessimme sisältää kokeilukierrokset ja mitataulukoiden analyysit varmistaaksemme muovin validoinnin ennen toimitusta. Nämä toimenpiteet vähentävät virheiden mahdollisuutta ja parantavat asiakastyytyväisyyttä.

POLYWELLillä keskitymme parantamiseen ja asiakkaiden tarpeiden täyttämiseen, mikä on tehnyt meistä johtajatuppa ekstruusiomuovien valmistuksessa PA66-termisulkumuotojen tuottamiseksi. Tarkka tekninen suunnittelu ja tuki varmistaa, että asiakkaat saavuttavat tuotantotavoitteensa ilman ongelmia.