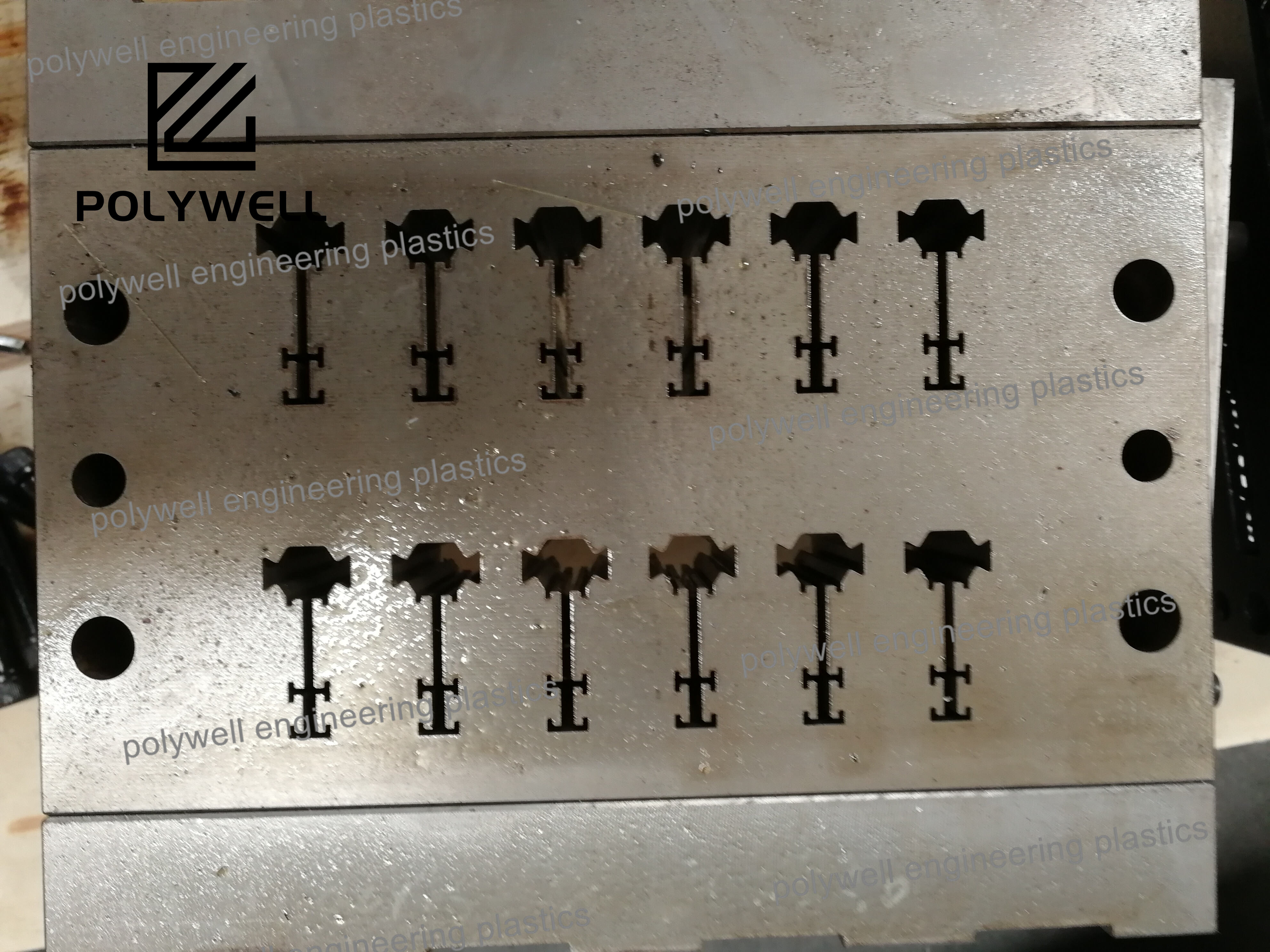

El diseño de moldes para el moldeo por inyección es una disciplina de ingeniería especializada que se centra en la creación de sistemas de herramientas que transforman el plástico fundido en componentes precisos y reproducibles. El proceso requiere un profundo conocimiento del comportamiento de los polímeros, la dinámica térmica y los principios de ingeniería mecánica aplicados dentro de las limitaciones de la fabricación de alta producción. Las consideraciones fundamentales de diseño comienzan con la determinación del tipo de molde óptimo: de dos placas para simplicidad, de tres placas para separación automática del canal, o moldes apilados para mayor capacidad. El establecimiento de la línea de división es crucial, ya que afecta tanto a la estética de la pieza como al funcionamiento del molde. El diseño de cavidades y núcleos debe tener en cuenta la contracción del material, incorporando factores de escala adecuados para lograr las dimensiones finales de la pieza. La ingeniería del sistema de alimentación comprende la disposición de los canales (naturalmente equilibrada o geométricamente equilibrada), la selección del tipo de punto de inyección (borde, submarino, abanico o diafragma) y el diseño del bebedero, siendo la decisión entre sistemas de canal frío y canal caliente un factor que impacta significativamente en la eficiencia del material y el tiempo de ciclo. El diseño del sistema de enfriamiento emplea canales colocados estratégicamente para extraer el calor de forma uniforme, evitando deformaciones y reduciendo los tiempos de ciclo. La ingeniería del sistema de expulsión garantiza la extracción confiable de la pieza mediante pasadores, manguitos, cuchillas o placas expulsoras posicionadas para aplicar fuerza sin dañar la pieza. Las geometrías complejas de las piezas requieren mecanismos adicionales, incluyendo elevadores para rebajes, deslizadores para características laterales y dispositivos de desenroscado para componentes roscados. El diseño de ventilación evita el atrapamiento de aire que causa quemaduras o relleno incompleto, mientras que los sistemas de alineación mantienen la precisión durante todo el ciclo de moldeo. El diseño moderno de moldes utiliza software avanzado de simulación para predecir patrones de llenado, eficiencia de enfriamiento y tensiones estructurales, permitiendo la optimización antes de la fabricación costosa de las herramientas. El diseño resultante del molde representa un equilibrio entre el rendimiento técnico, la eficiencia de fabricación, los requisitos de mantenimiento y consideraciones económicas, ofreciendo un sistema de fabricación robusto capaz de producir componentes de alta calidad de manera consistente.