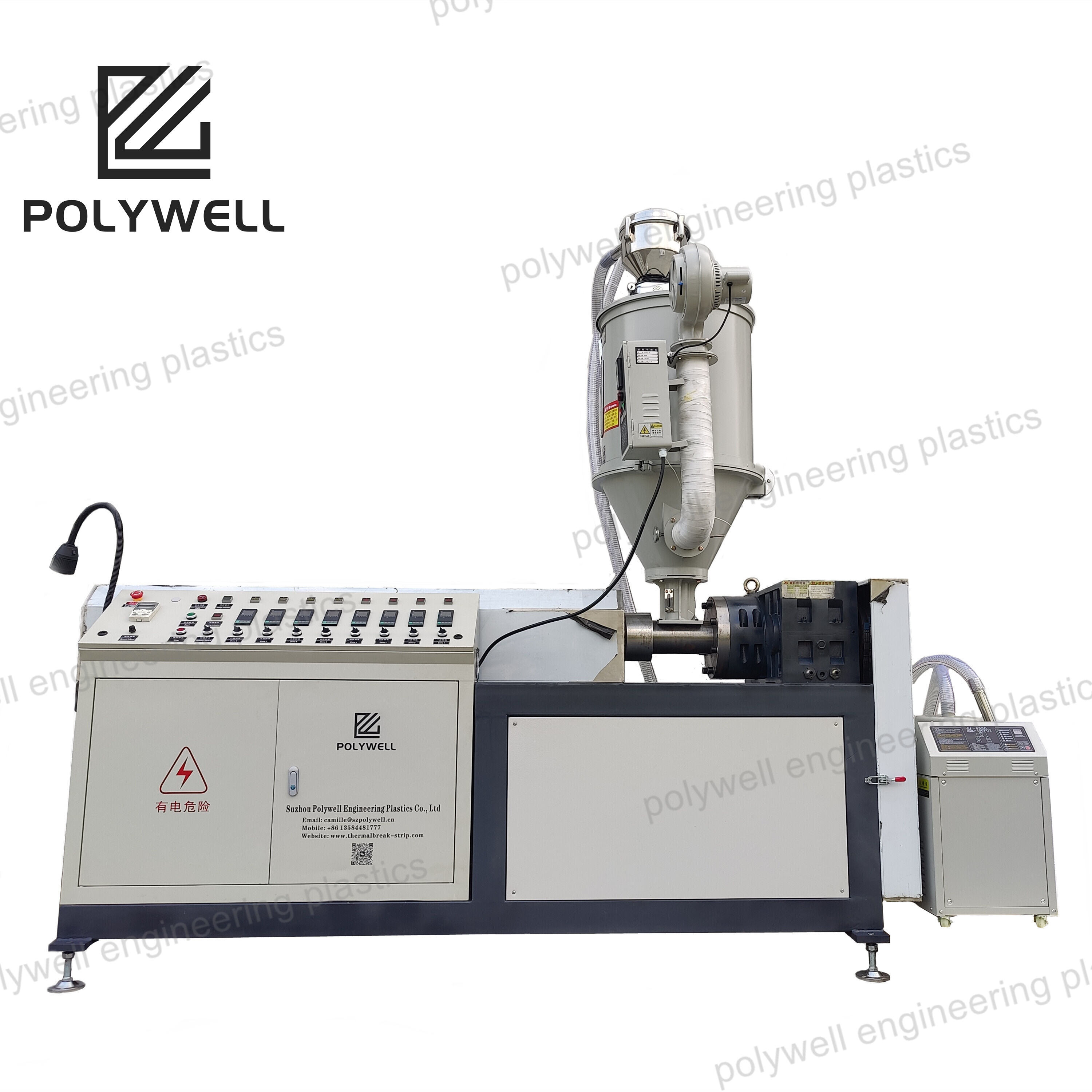

Der technologische Unterschied zwischen Einschnecken- und Zwillings-Schneckenextrudern stellt eine der grundlegenden Unterscheidungen in der Polymerverarbeitungstechnik dar, wobei jede Plattform spezifische Vorteile bietet, die auf bestimmte Anwendungen zugeschnitten sind. Einschneckenextruder arbeiten nach relativ einfachen mechanischen Prinzipien, bei denen die Reibung zwischen der rotierenden Schnecke und dem stationären Zylinder das Material vorwärts fördert und gleichzeitig Wärme durch viskose Dissipation erzeugt. Dieser einfache Ansatz führt zu robusten, kostengünstigen Maschinen, die sich für die kontinuierliche Verarbeitung vorkonfektionierter Materialien in Anwendungen wie Rohrextrusion, Folienproduktion und Faserspinnen eignen. Zu ihren Einschränkungen gehören begrenzte Mischfähigkeit, Empfindlichkeit gegenüber den Fließeigenschaften des Materials und eingeschränkte Entgasungswirksamkeit. Im Gegensatz dazu bieten Zwillings-Schneckenextruder, insbesondere ko-rotierende ineinandergreifende Ausführungen, eine verdrängende Förderung, einen modularen Aufbau, der eine präzise Anpassung der Schneckengeometrie ermöglicht, sowie intensive Durchmischung durch spezielle Kneterblöcke. Diese Eigenschaften machen sie unverzichtbar für Compoundieranwendungen mit Füllstoffen, Verstärkungsmaterialien oder mehreren Polymerphasen, reaktive Extrusionsprozesse sowie die Entfernung flüchtiger Bestandteile. Die Prozessführung unterscheidet sich deutlich: Bei Einschneckenextrudern ist ein sorgfältiges Abstimmen von Temperaturprofilen und Schneckendesign zur Gewährleistung der Stabilität erforderlich, während Zwillings-Schneckenextruder eine umfangreiche Steuerung der Mischintensität, Verweilzeit und Energieeinbringung über die Schneckengeometrie ermöglichen. Hinsichtlich der Betriebsökonomie sprechen die geringeren Investitions- und Wartungskosten für Einschneckenextruder, während Zwillings-Schneckenanlagen durch Prozessflexibilität und Formulierungsmöglichkeiten Wert schaffen. In jüngerer Zeit zeichnet sich eine Annäherung ab: Einschneckenextruder werden mit anspruchsvolleren Mischnabschnitten ausgestattet, während Hersteller von Zwillings-Schneckenextrudern kostengünstigere Versionen für spezifische Märkte entwickeln. Bei der Auswahl müssen die Materialeigenschaften, Produktspezifikationen, Produktionsmengen und zukünftige Flexibilitätsanforderungen berücksichtigt werden, wobei viele Betriebe beide Technologien komplementär im Rahmen ihres Produktionssystems einsetzen. Das Verständnis der grundlegenden Funktionsprinzipien und Leistungsgrenzen jeder Technologie ermöglicht eine optimale Geräteauswahl, bei der die Maschinenfähigkeiten genau auf die jeweiligen Prozessanforderungen abgestimmt sind.