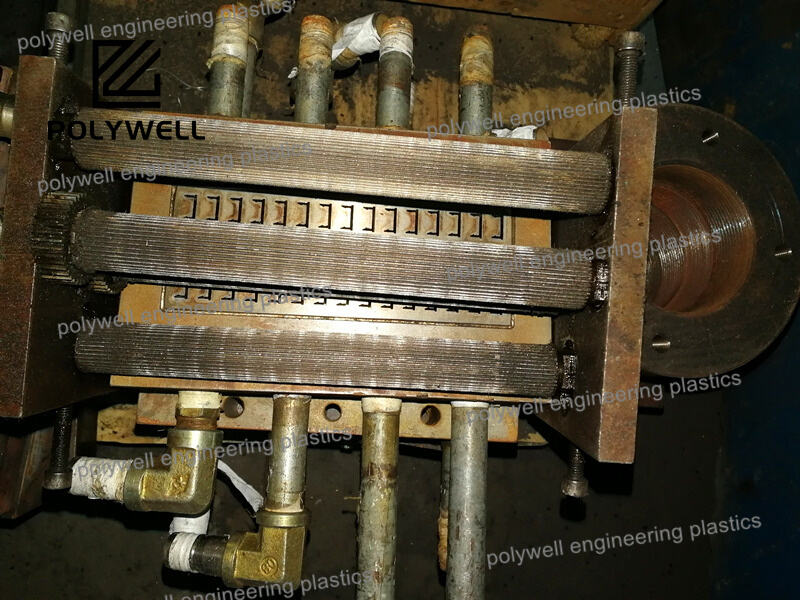

Eine Extrudieranlage, auch Extrusionslinie genannt, bezeichnet die vollständige, integrierte Ausrüstung, die erforderlich ist, um kontinuierlich ein Kunststoffprodukt vom Rohmaterial bis zum fertigen, verpackten Zustand herzustellen. Es handelt sich um ein synchronisiertes System, bei dem jede Komponente eine spezifische und entscheidende Rolle spielt. Die Anlage beginnt mit vorgeschalteter Ausrüstung: Materiallagerung, Trocknungssysteme und Förderanlagen, die das Kunststoffharz in den Extruder einbringen. Der Extruder selbst, das Herzstück der Anlage, plastifiziert und fördert das Material. Das geschmolzene Polymer durchläuft anschließend einen Formling („Die“), der ihm seine Form verleiht. Unmittelbar danach gelangt das geformte Extrudat in die Kalibrier- und Kühlstrecke, wo seine Abmessungen fixiert und es verfestigt wird. Eine Zugvorrichtung erzeugt dann die Zugkraft, um das Produkt durch die Anlage zu ziehen. Den Abschluss bildet eine Endbearbeitungsstation, die je nach Produktart eine Fliegsäge zum Längsschneiden von Profilen, eine Aufwickelvorrichtung für flexible Produkte oder einen Stapler für Platten sein kann. Alle diese Komponenten werden von einem zentralen Steuerungssystem gesteuert, das die Synchronisation sicherstellt, insbesondere zwischen der Ausbringungsgeschwindigkeit des Extruders und der Zuggeschwindigkeit der Zugvorrichtung. Die Gesamtleistung, Effizienz und Produktqualität hängen von der nahtlosen Integration und stabilen Funktion der gesamten Extrudieranlage als einer einzigen, zusammenhängenden Einheit ab.