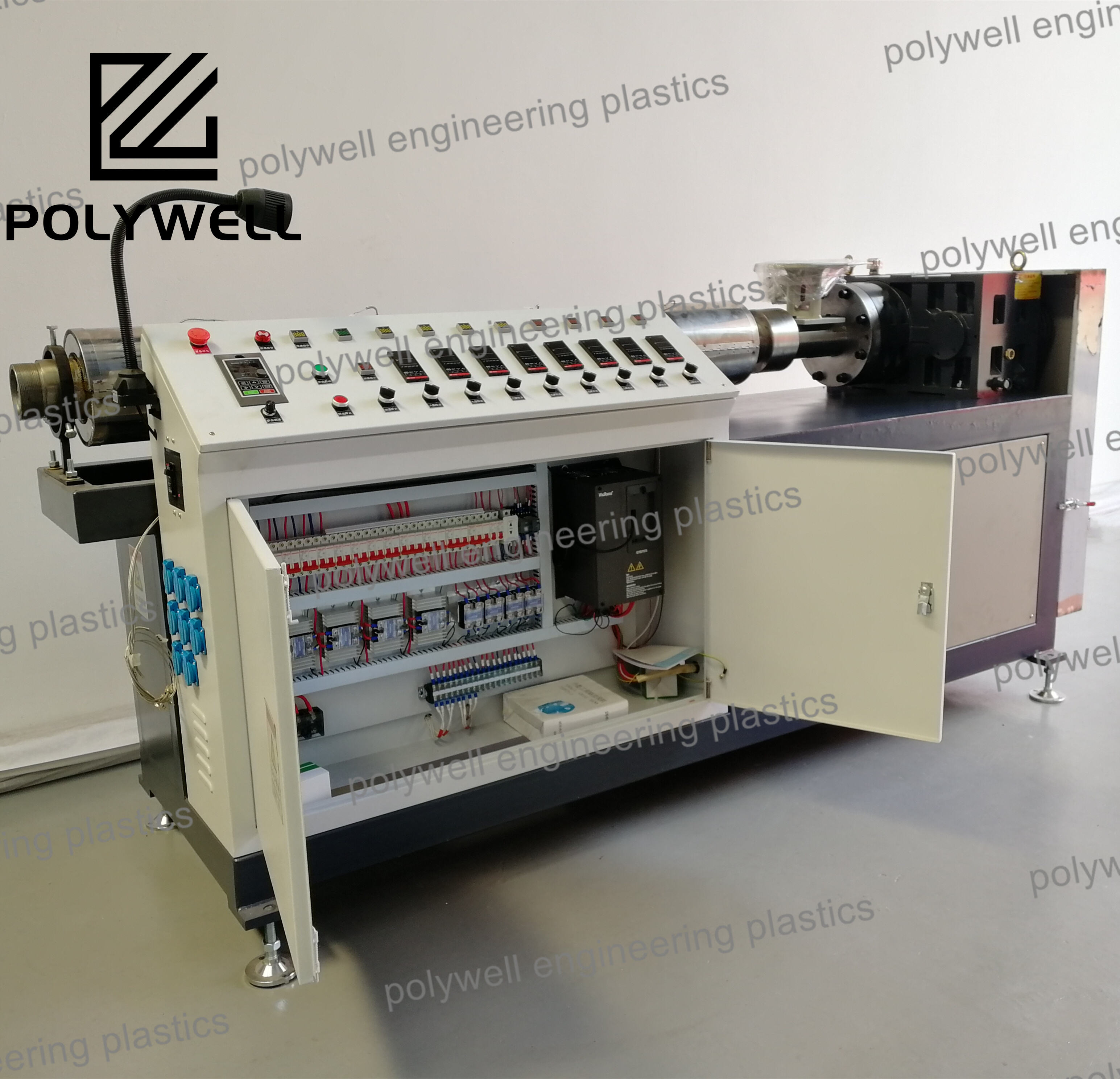

Ventilerede enkeltskrueekstrudere, også kendt som totrins ekstrudere, repræsenterer avanceret polymerbearbejdningsteknik specielt designet til at fjerne flygtige komponenter, fugt eller indespærret luft under ekstruderingsprocessen. Disse maskiner er udstyret med et karakteristisk skruedesign med to på hinanden følgende sektioner adskilt af en ventileringszone, hvor der anvendes vakuum. Den første sektion udfører konventionelle plastificeringsfunktioner – tilførsel, komprimering og smeltning – hvorefter smelten går ind i en dybkanals dekomprimeringszone, hvor flygtige stoffer fordamper under vakuum. Den anden komprimeringssektion genopbygger derefter trykket i polymeren for endelig udledning gennem formgabet. Denne konfiguration eliminerer behovet for forgødning af mange hygroskopiske materialer som ABS, polycarbonat eller nylon, hvilket betydeligt reducerer energiforbrug og bearbejdstid. Designet af ventilen er kritisk og benytter typisk specielt udformede baffleplader for at forhindre smelteudskillelse samtidig med maksimering af overfladearealet til fjernelse af flygtige stoffer. Vakuumsystemerne skal dimensioneres omhyggeligt for at håndtere de specifikke flygtige stoffer, der fjernes, og kondensationsudstyr er ofte nødvendigt for at beskytte vakuumpumperne. Procesparametrene skal afvejes nøjagtigt, især fyldniveauet i ventileringszonen, da det påvirker både effektiviteten og stabiliteten ved devolatilisering. Skruedesignene indeholder specialiserede elementer, der løbende fornyer smelteoverfladen, hvorved fjernelsen af flygtige stoffer forbedres gennem mekanismer såsom blæreringe, kanalerede sektioner eller torpedoelementer. Anvendelserne rækker ud over simpel tørring og inkluderer fjernelse af polymerseringsmidler, restmonomerer, plasticeringsdampe og procesgenererede gasser. Moderne ventilerede ekstrudere integrerer sofistikerede kontrolsystemer, der overvåger vakuumniveauer, smeltetemperaturer og motorbelastning for at optimere devolatiliseringsydelsen. Selvom disse maskiner tilbyder væsentlige fordele i processen, kræver de mere avanceret driftsekspertise sammenlignet med konventionelle ekstrudere, især med hensyn til opstartsfremgangsmåder, materialeomstillingsprotokoller og vedligeholdelse af vakuumsystemets komponenter. Teknologien har særlig værdi i genanvendelsesoperationer, hvor fjernelse af forureninger er afgørende, produktion af specialcompounder, der kræver præcis kontrol med indholdet af flygtige stoffer, samt direkte ekstrudering fra reaktorpulvere, der indeholder restopløsningsmidler.