I tilfælde af fremstilling af varmebrudstriper for bygningsfaktorer som isolation og design af ekstrusioner er vigtige. For at opnå dette, lever POLYWELL varmebrudstriper ved hjælp af ekstrusionsformning, der er optimalt designet for at opnå både korrekt varmebrud og et stærkt mønster.

Med det i tankerne har varmebrudset blivet en afgørende del af os på grund af deres energibesparelsesejendomme. De bruges hovedsagelig i vindue- og dørkonstruktioner, der anvender POLYWELL's varmestriper. Derefter formes de til kontinuerte profiler, som derefter skæres efter den påkrævede længde. Endnu mere imponerende er faktum, at varmestriper skaber et termisk interferens og forhindre enhver varmeanstrømning, især i døre eller vinduer.

Når man udfører ekstrusionsprocessen, er det vigtigt at følge trinnene grundigt:

Begynd med opvarming: Du forbereder råmaterialer såsom gummi eller termoplast ved at opvarme dem, hvilket gør det nemmere at forme dem.

Afslut ved at bruge formen: Tag den smeltede gummi og presser den gennem produktionsformen, hvilket lader gummien antage form i overensstemmelse med dit behov.

Køling og skæring: Efter at materialet er ekstruderet, køles det af og skæres til de nødvendige længder til bygningsformål og er klar til brug.

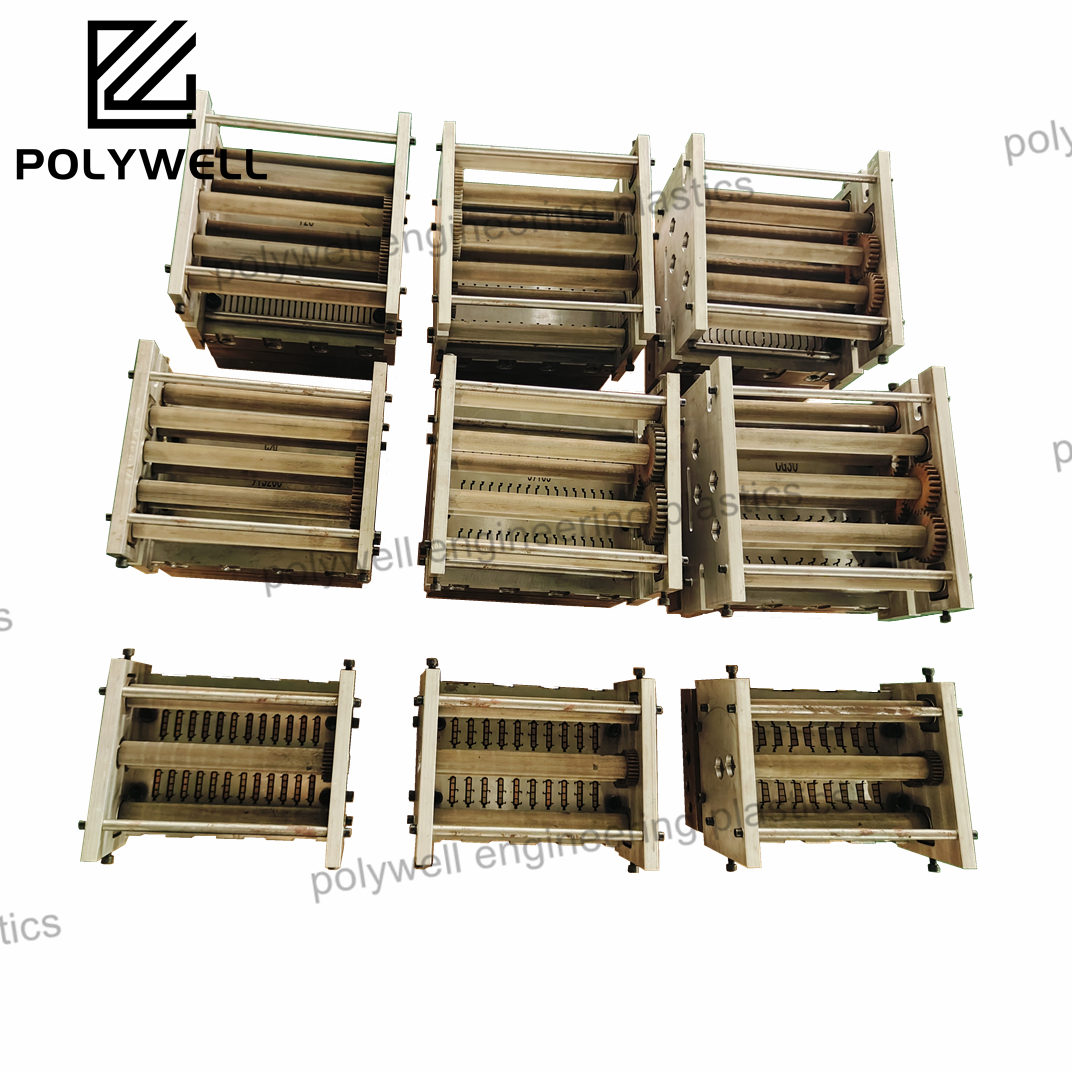

De vigtigste fordele ved POLYWELL’s ekstrusionsformer Der er flere fordele forbundet med POLYWELL’s ekstrusionsformer, hvoraf de vigtigste er effektivitet og nøjagtighed i produktionen af varmebrudstriper. De karakteristika, der gør POLYWELL forskellig fra andre på markedet, omfatter:

Højkvalitetsformer til konstant udgang: POLYWELL’s former er bygget specielt til nøjagtighed, hvilket garanterer, at størrelsen, formen og ydeevnen på en bestemt stribe giver et optimalt niveau af tilfredshed. Denne tilfredshed er afgørende i produktionen af varmebrud, hvilket betydeligt forbedrer energieffektiviteten.

Holdbarhed og Længde: Vores ekstruderingsskabeloner varer længere end konkurrenterne på grund af robuste materialer, som gør vores maskiner i stand til at klare de krævende karakteristika ved ekstrudéringsprocessen, samtidig med at kvalitetsoutput opretholdes.

Energieffektivitet: Den industrielle termisk brud, der er udviklet ved hjælp af POLYWELLS avancerede ekstruderingsskabelon, reducerer markant materialeaffald og energilageringsudslip under fremstillingsprocessen, hvilket gør termiske brudstriber effektive i isolation, nemme og miljøvenlige at producere.

Typer af ekstruderingsskabeloner anvendt af POLYWELL Der findes forskellige typer af ekstruderingsskabeloner, som POLYWELL anvender for specifikke krav til termiske brudstriber. Følgende er:

Baseskabeloner Disse skabeloner bruges til at danne den grundlæggende stribeformprofil og er økonomiske, således at isolationsydeevnen også er rimelig i forhold til en ensartet profil.

Injektionsskabeloner: Disse bruges til polymermodifikation af striben for at tilføje egenskaber såsom farve, tekstur og forbedret isolation.

Kalte former. Disse former bruges med materialer, der sætter ved lavere temperaturer, hvilket er en ekstra tilpasset funktion eller ydelse.

Ved produktion af varmebrudstribe anvender POLYWELL de mest avancerede ekstrusionsformer i forhold til ydeevne og effektivitet. Afhængigt af specifikke krav blev avanceret formingsteknologi anvendt, og en række former tilbudt for at sikre kvalitetsprodukter til energieffektiv bygning.