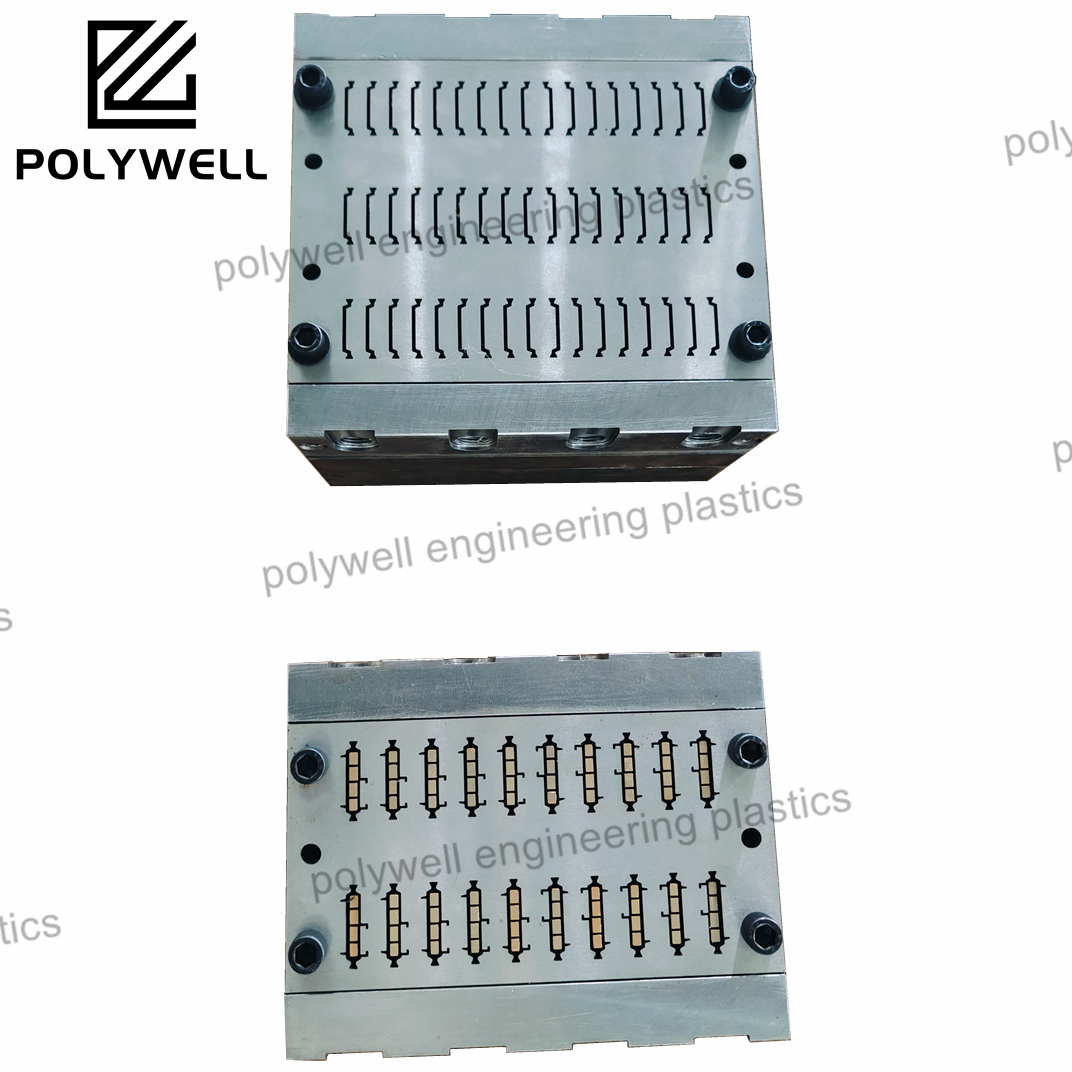

Конструкција алата за ливење под притиском, посебно у контексту ливења под притиском, представља специјализовано инжењерско поље које се фокусира на стварање издржљивих система алата за производњу великих серија металних делова са сложеним геометријама и малим дозвољеним одступањима. Овај процес конструисања захтева детаљно разумевање металургије, управљања топлотом и динамике флуида. Основна архитектура обухвата систем шупљине и средишњег дела који формира геометрију дела, конструисан са одговарајућим компензацијама скупљања за специфичну легуру која се лие. Пројектовање система довода је критично, састоји се од лијевка, разводника и улазних канала оптимизованих како би контролисали брзину тока метала, смањили турбуленцију и осигурали исправан редослед пуњења шупљине. Преливни зидови и вентилациони каналы стратешки су постављени да би задржали хладни метал и омогућили отпуштање ваздуха током убризгавања. Инжењеринг система хлађења користи комплексне мреже канала који прате контуре алата ради једноликог одвођења топлоте, контроле обрасца затврдњавања и одржавања топлотне равнотеже током циклуса производње. Дизајн система избацивања мора да преодоле значајне силе прилипања између литог метала и површина алата, укључујући прецизно позициониране игле, чауре и потиске. За сложене делове, покретни средишњи делови, клизачи и механизми за одвијање интегрисани су са прецизним системима покретања. Избор материјала фокусира се на врхунске алатне челике за рад на високој температури са изузетном отпорношћу на термичку замор, високом чврстоћом на високој температури и добром топлотном проводљивошћу. Површинске обраде као што су нитрирање, хромирање или специјализирани преклопи побољшавају отпорност на хабање и спречавају заваривање. Савремено пројектовање алата за ливење под притиском интензивно користи софтвер за симулацију анализе пуњења алата, затврдњавања, термичких напетости и предвиђања могућих недостатака. Конструкција такође мора да обухвати термичко ширење током рада, обезбеди адекватну структурну подршку да би издржала притиске убризгавања и осигура одрживост током радног века алата. Успешно пројектовање алата за ливење под притиском омогућава производни систем способан да произведе милионе делова високог квалитета са сталном димензионалном стабилношћу и квалитетом површине, служећи кључним применама у аутомобилској, аеропросторној и потрошачкој индустрији.