Нилон ПА66 Пластични штап екструдер Термички прекид профила Екструдер калупа Пластична екструзија челични калупа

Екструзијски нилонски ланци водич ПА66 Водич пина Полиамидски вођач колан калупа

- Преглед

- Препоручени производи

Послепродајна служба: Инжењери доступни за сервис у иностранству

Гаранција: 1 година

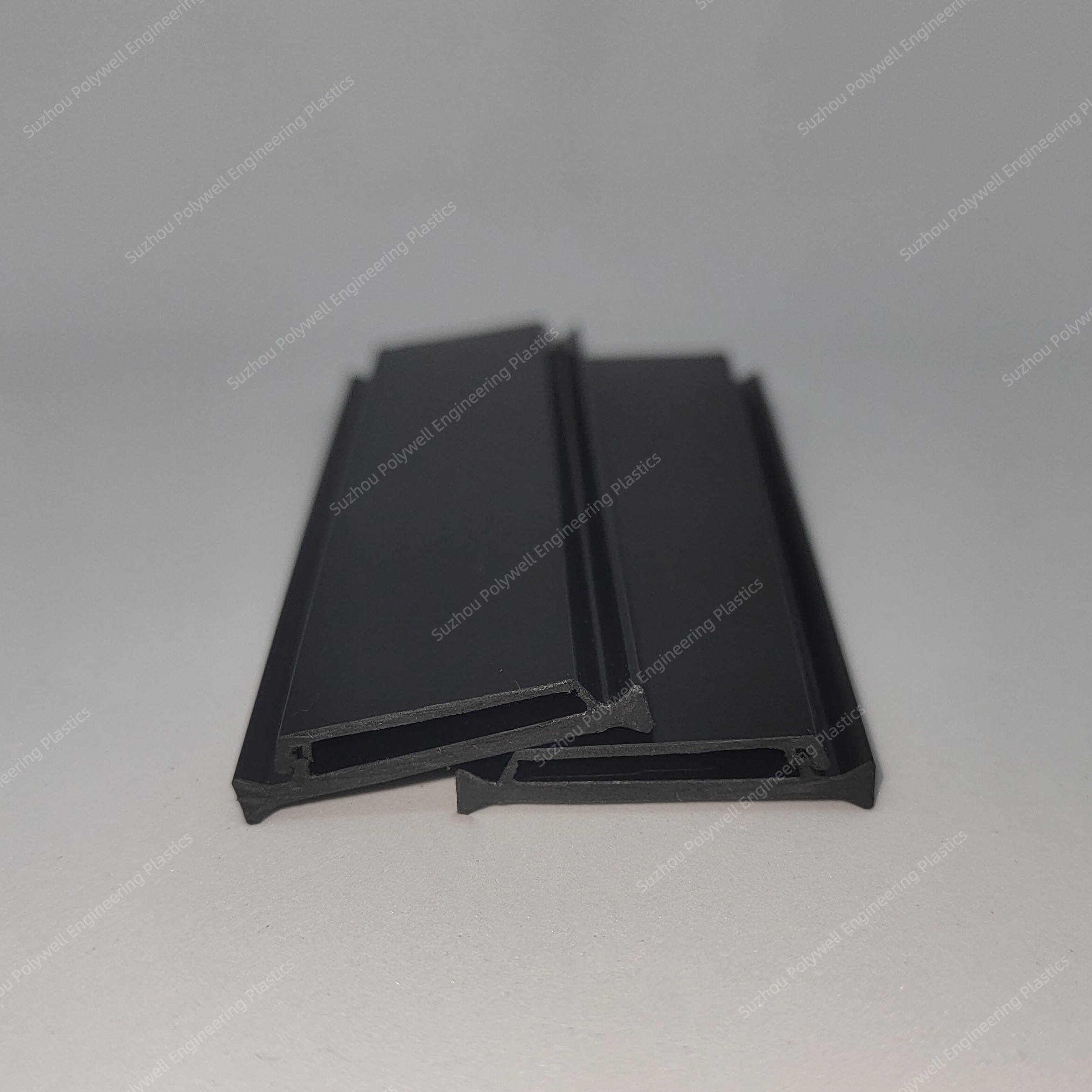

Тип производа: полиамидне траке

Аутоматизација: аутоматска

ранспорт Пакет: Плустична плена или шперплат

Спецификација: 60mm/80mm/100mm/120mm/140mm/160mm/200mm

Трговачки знак: Поливелл

Порекло: град Цхангцхаиаганг, Кина

Материјал: нерђајући челик

Примена: Производња линије за термичке профиле

Прикладан облик траке: тип И, тип Ц и неки други једноставан тип

Културизовано: Културизовано

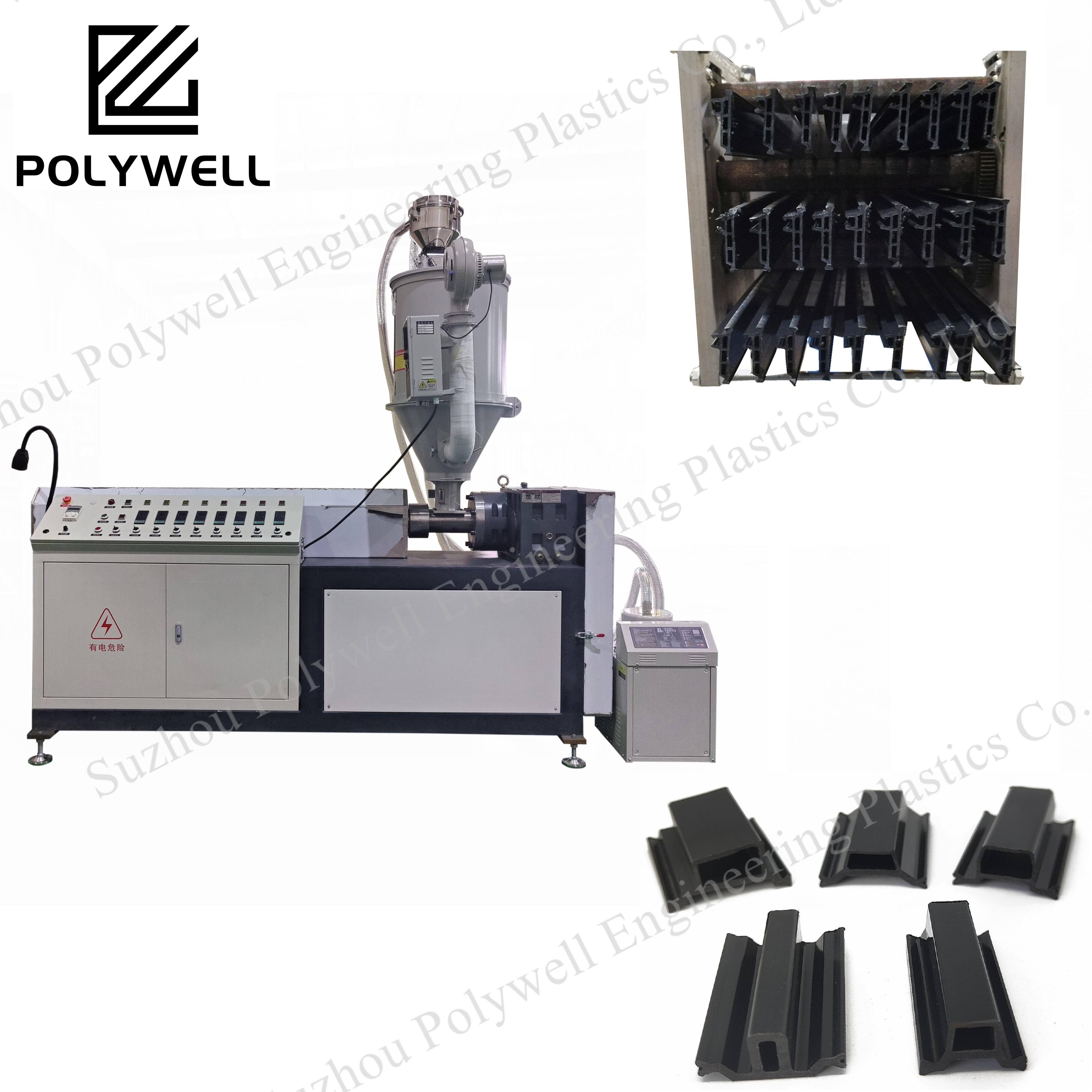

Тхермални профил екструзије прозора увек је опремљен на једновртежној пластичној екструзијској машини. Користи се за производњу и обликовање ПА топлотних пајаца за прекид.

Шта је плес у пластици?

Форма је шупљи метални блок у који се убризгава растопљена пластика из одређеног фиксираног облика.

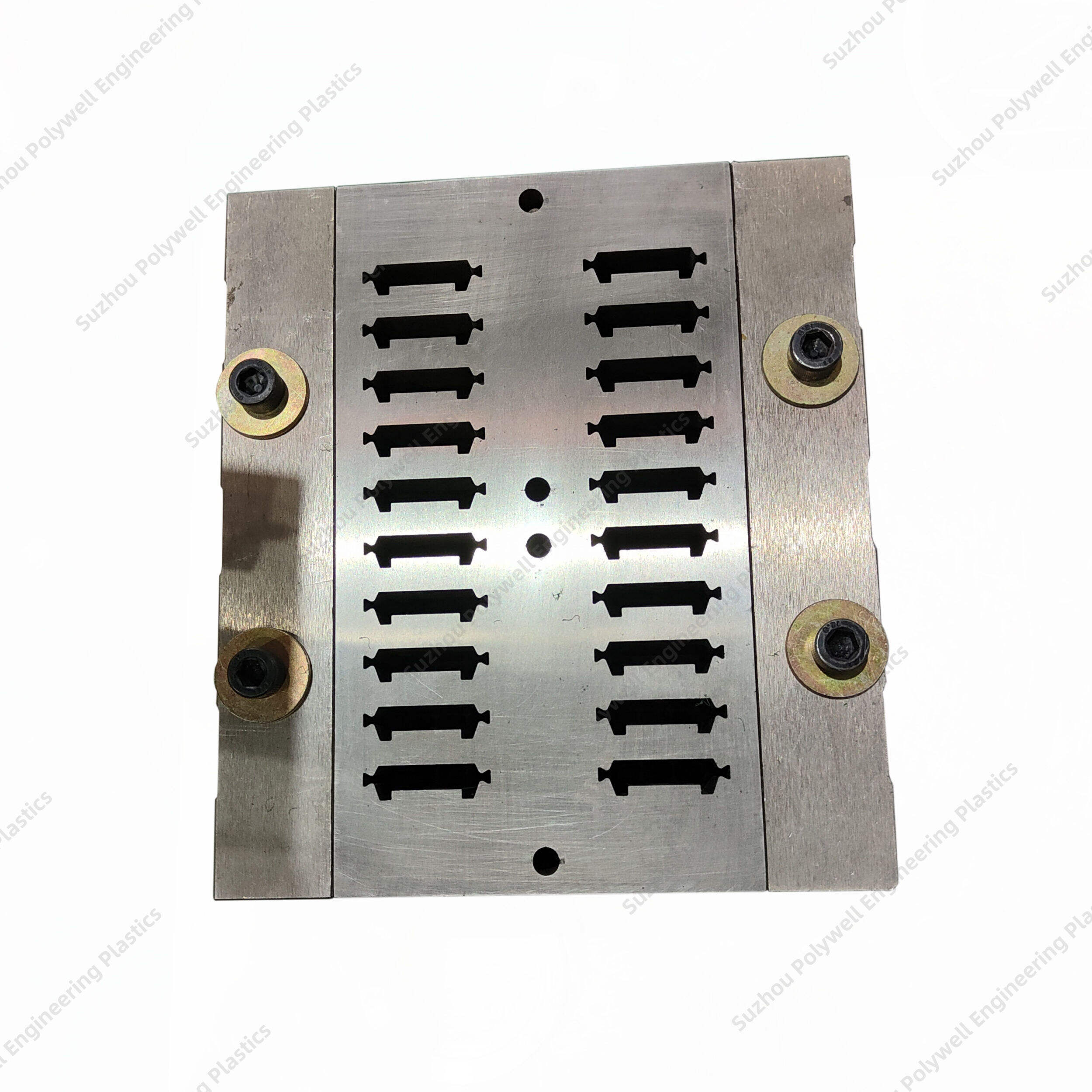

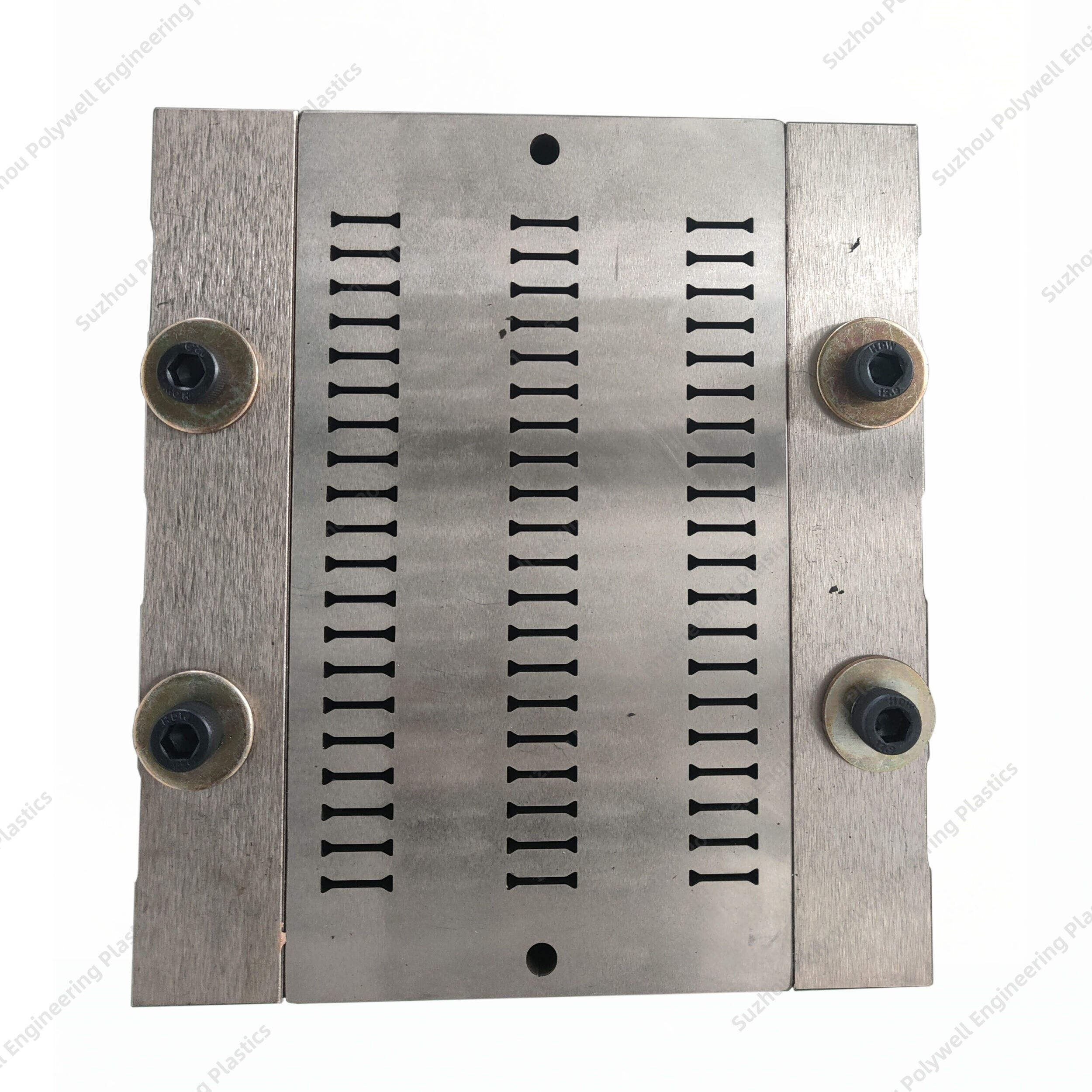

Шта је пластична калупа за ПА линију екструзије профила?

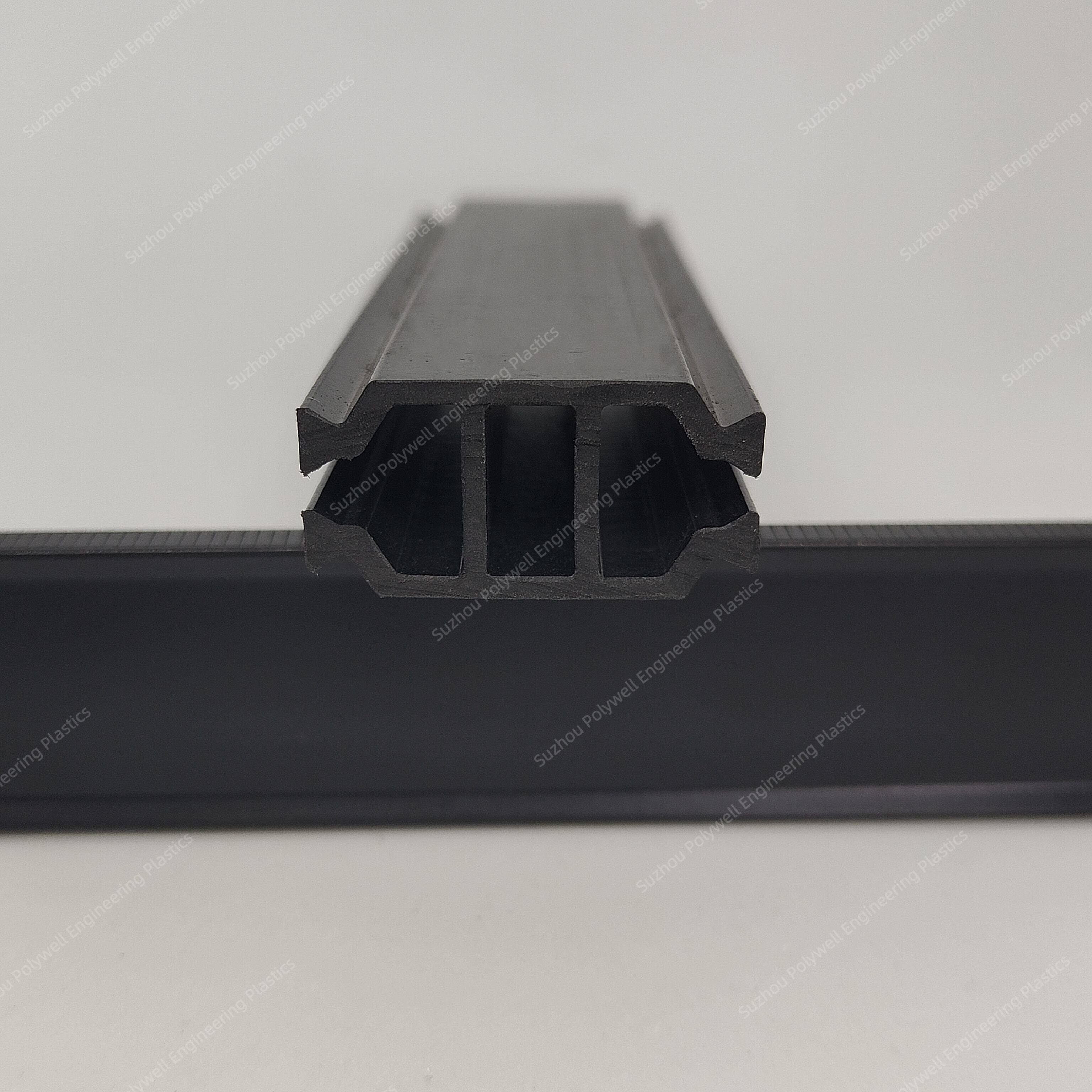

ПА профил значи полиамидне топлотне траке за прекид. Који је један од најчешћих материјала који се годинама користи за стварање топлотних прекопа у зидовима завеса, прозорцима, вратима и још много тога. То је појачана полиамидна трака, која се јавља као неметални, композитни, конструктивни материјал и инсталирана је између унутрашњих и спољних профила прозора који формира изолативну баријеру између њих.

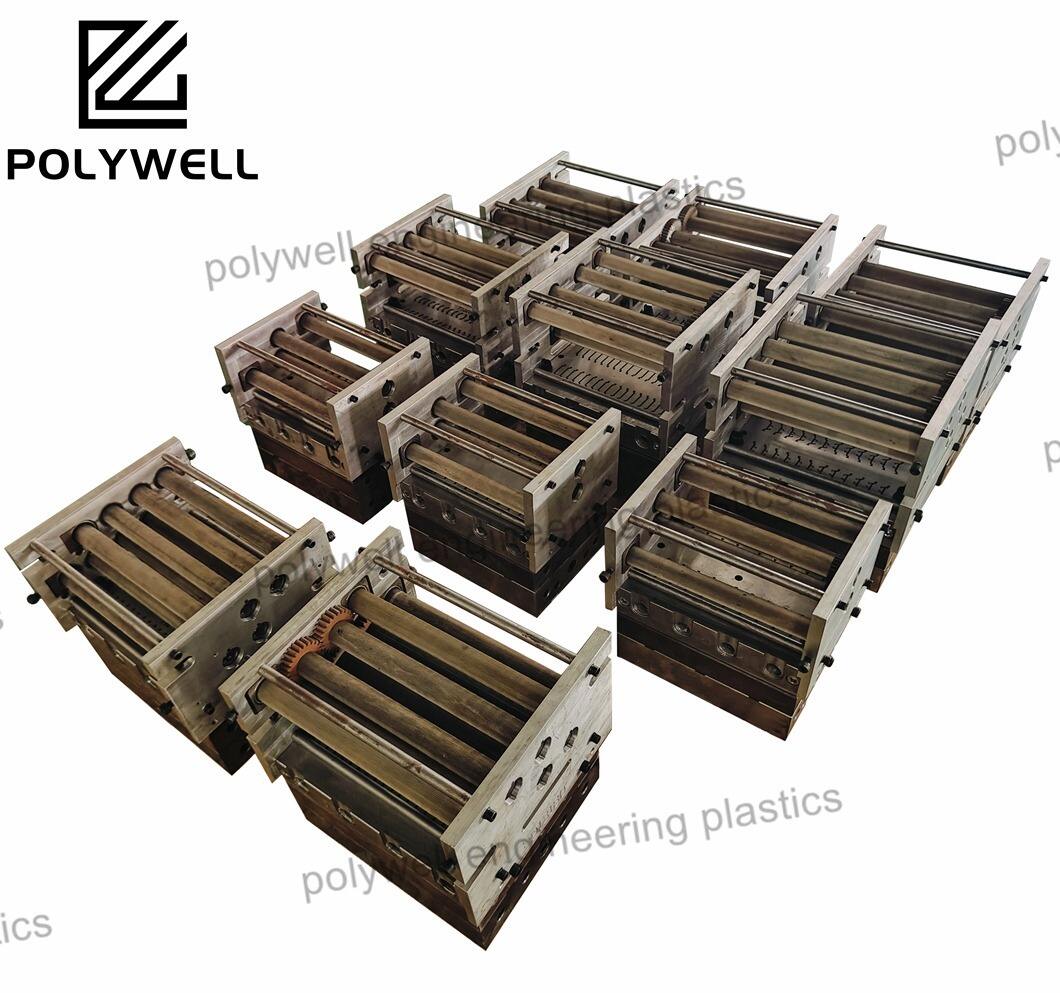

Форма, величина и излаз полиамидних трака одређују се пластичним калима. Стога, пластични каламбур је веома важан и неопходан део линије екструзије полиамидних трака.

Процес обраде топлотних трака од полиамида

Граниле ПА66ГФ25 суше и пролазе кроз хопер у цев машине. Грануле су у ротационом контакту са машином вијаком и крећу се према калупу са ротацијом вијака.

Пошто је јаз од машиног вијака и бунара мали, грануле се загревају у јаз у процесу кретања напред. Они су пластификовани у растопљеној држави наилона кроз високу температуру тела електричног грејача. Топљено стање најлона се преусмерава и обликује након уласка у калампир, и коначно екструдира у топлотно изолационе траке.

Шта је плесеница у производњи?

Плес, такође пише се плес, алат или умрта. У производњи, шупљина или матрица у којој се течност или пластична супстанца обликова у жељени готови производ. Тренутна употреба је уобичајено да се користи за претраживање и претраживање.

Плоштана екструзија је најчешће коришћени метод за производњу пластичних производа. Екструзијска форма је метод у којем се растопљена пластика, обично термопластика, сипа у метални калуп састављен од челика или алуминијума. Када се растопљени материјал стави у калуп, мора се оставити да се охлади док се не затврди пре него што се коначна ставка може извући. Коришћени су материјали за лијечење, укључујући АБС, ацетал, најлон 66, полиетилен ниске густине (ЛДПЕ), полиетилен високе густине (ХДПЕ), поликарбонат, полипропилен, полистирен и термопластични еластомер. Пластично екструзно лијечење се користи у различитим индустријама, укључујући грађевинарство, храну и пиће, медицину и фармацеутску индустрију.

Наша компанија углавном производи калупе за производи од најлона 66.

Шта је процес екструзијског лијечења?

Екструзијско лијечење (познато и као пластификационо екструзирање) је процес којим се спај растворене супстанце у калупу испружи да би под притиском преузео други облик другог завршног производа.

Плесен одлучује о облику и величини детаља коначног производа.

Како се производи калупа?

Процес лијечења користи притисак и топлоту да би се попунила шупљина калупа, крутог облика који се такође назива матрица. Сировина, обично глатка као што је пластика, држи се под притиском док се не зацврсти или почне да се оштри.

За шта се користи екструзијско лијечење?

Екструзија је производни процес који се користи за израду цеви, црева, пиће, завеса, прстију и профила за топлотне прекиде. Грануле се топе у течност која се провлачи кроз штампу, формирајући дугу "трубну" форму. Форма штампе одређује облик "трупавијих" производа.

Предности:

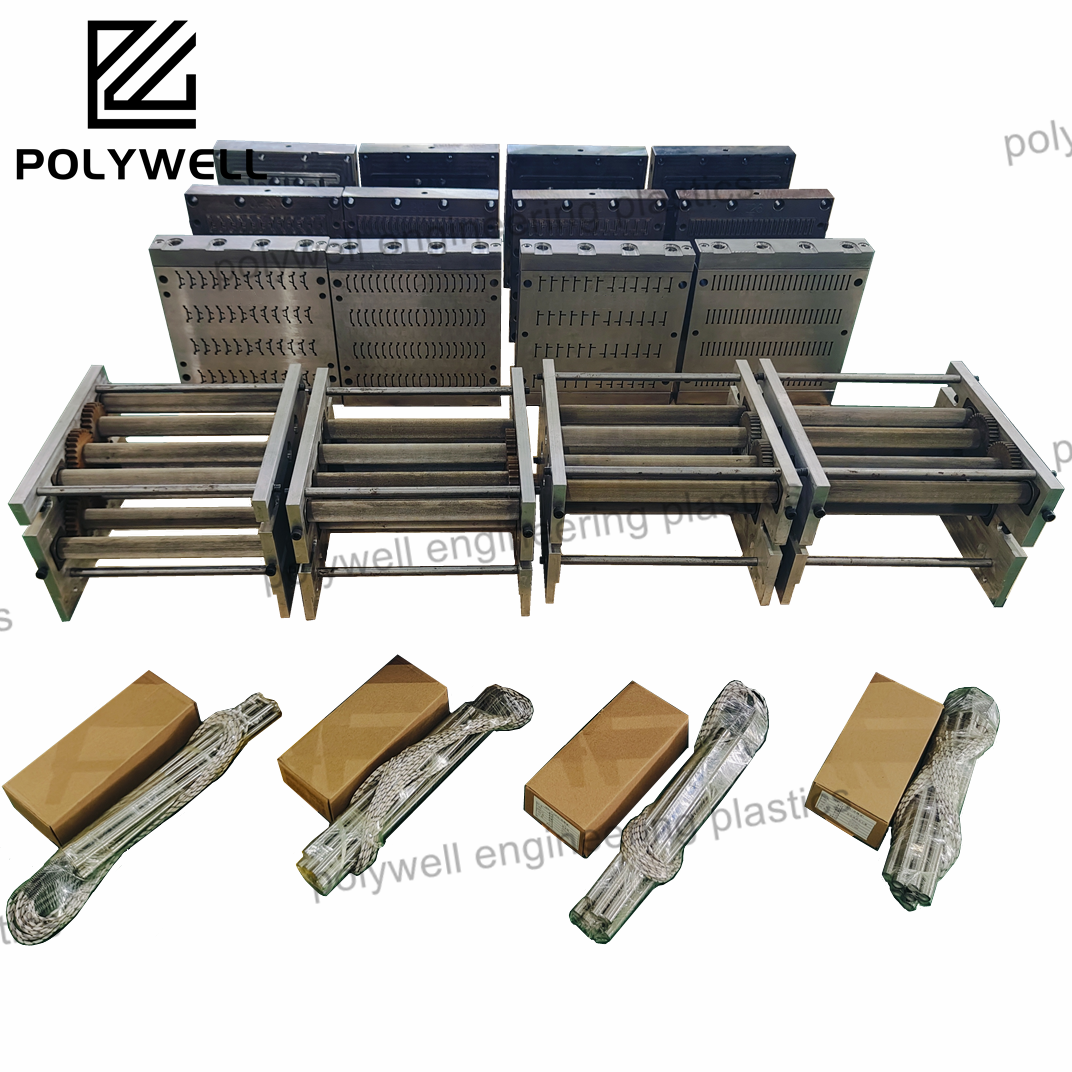

1. Постављање Наши инжењери следе производњу калупа сваке недеље како би били сигурни да су сви у складу са распоредом.

2. Постављање Непрестано оптимизујемо дизајн тркача како би се штампа направила погодном за рад и екструзију материјала.

3. Постављање Ми ћемо изнети стручне ревизије мишљења према цртама клијента, и оптимизирати цртања према захтевима клијента.

4. Постављање Ако је све у реду, урадићемо коначну инспекцију на калупима и производима пре испоруке.

5. Постављање Након што купци добију калупац, ако постоји било који проблем у коришћењу, можемо ићи до врата и пружити на лицу места смернице.

Име |

ПА профил за топлоизолацију |

Пластични материјал |

ПА66-гф25 |

Челик са шупљином и сржом |

DIN 1.2379 |

Бројеви шупљине |

Направљено на потреби |

Тврдост шупљине и језгра |

48-52ХРЦ / 55-60ХРЦ |

Прибор за калупе |

ХАСКО стандард |

Система хлађења |

Водно хлађење |

Брзач |

Хладно |

Време испоруке |

Око 28-35 радних дана |

Паковање |

Плејвудски костур |

Плаћање |

Т/Т, Вестерн Унион, Мени Грам |

Наша услуга за дизајн и развој калупа:

Прецизност алата је кључ квалитета делова. Изработка алата је уметност. Зато производимо и тестирамо наше алате према најстрожим стандардима квалитета. Било да вам је потребан алат за прототип или производњу више куповина у великом обиму, ми ћемо то урадити брзо и прецизно.

Паковање и испорука

Обично стављамо сваки калампир у фасцинат да бисмо били сигурни да је калампир безбедан током целог процеса транспорта.

Тежина сваког калупа је око 60-200 кг. Зависи од величине калупа.

Обично нам је потребно 28-35 радних дана да произведемо калупу. Након тога, урадићемо тест калупа како бисмо били сигурни да су и калупа и полиамидне траке које производи овај калупа квалификовани.

EN

EN