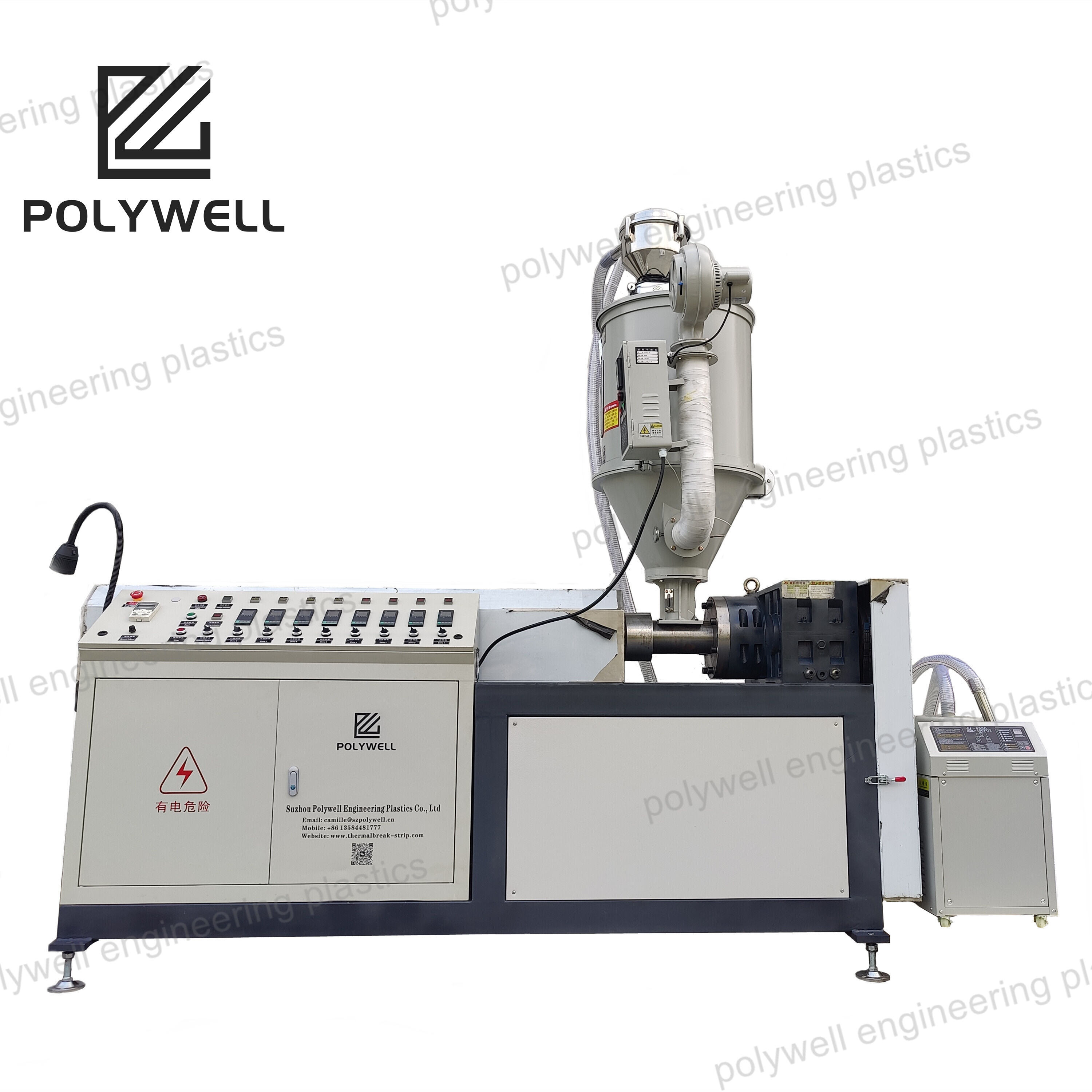

Технологическое различие между одновинтовыми и двухвинтовыми экструдерами представляет собой одно из основных разделений в оборудовании для переработки полимеров, причём каждая платформа обладает определёнными преимуществами, адаптированными к конкретным областям применения. Одновинтовые экструдеры работают на относительно простых механических принципах, при которых трение между вращающимся шнеком и неподвижным цилиндром перемещает материал вперёд, генерируя при этом тепло за счёт вязкого рассеяния. Такой прямолинейный подход обеспечивает надёжные и экономически эффективные машины, подходящие для непрерывной переработки предварительно смешанных материалов в таких приложениях, как производство труб, листов и формование волокон. К их ограничениям относятся слабая способность к смешиванию, чувствительность к реологическим свойствам материала и ограниченная эффективность удаления летучих компонентов. Напротив, двухвинтовые экструдеры, особенно соосные с вращением в одну сторону и взаимопроникающими винтами, обеспечивают вытеснительную подачу материала, модульную конструкцию, позволяющую точно настраивать конфигурацию шнека, а также интенсивное смешивание с помощью специальных смесительных дисков. Эти характеристики делают их незаменимыми для операций по компаундированию с использованием наполнителей, упрочняющих добавок или нескольких полимерных фаз, реакционного экструдирования и удаления летучих компонентов. Требования к управлению процессом значительно различаются: в одновинтовых экструдерах необходимо тщательно согласовывать температурный профиль и конструкцию шнека для обеспечения стабильности, тогда как двухвинтовые экструдеры позволяют широко регулировать интенсивность смешивания, время пребывания и подвод энергии путём изменения конфигурации шнека. С точки зрения эксплуатационной экономики, одновинтовые экструдеры предпочтительнее благодаря более низкой стоимости оборудования и простоте обслуживания, тогда как системы с двумя шнеками оправдывают себя за счёт технологической гибкости и возможностей по формулированию составов. В последнее время наблюдается сближение технологий: в конструкции одновинтовых экструдеров всё чаще включаются более совершенные секции смешивания, а производители двухвинтовых систем разрабатывают более экономичные версии для конкретных рынков. Процесс выбора должен учитывать характеристики материала, требования к продукту, объём производства и потребность в будущей гибкости, при этом во многих производствах обе технологии используются параллельно и дополняют друг друга в рамках единой производственной системы. Понимание фундаментальных принципов работы и границ возможностей каждой технологии позволяет оптимально выбирать оборудование, соответствующее конкретным технологическим требованиям.