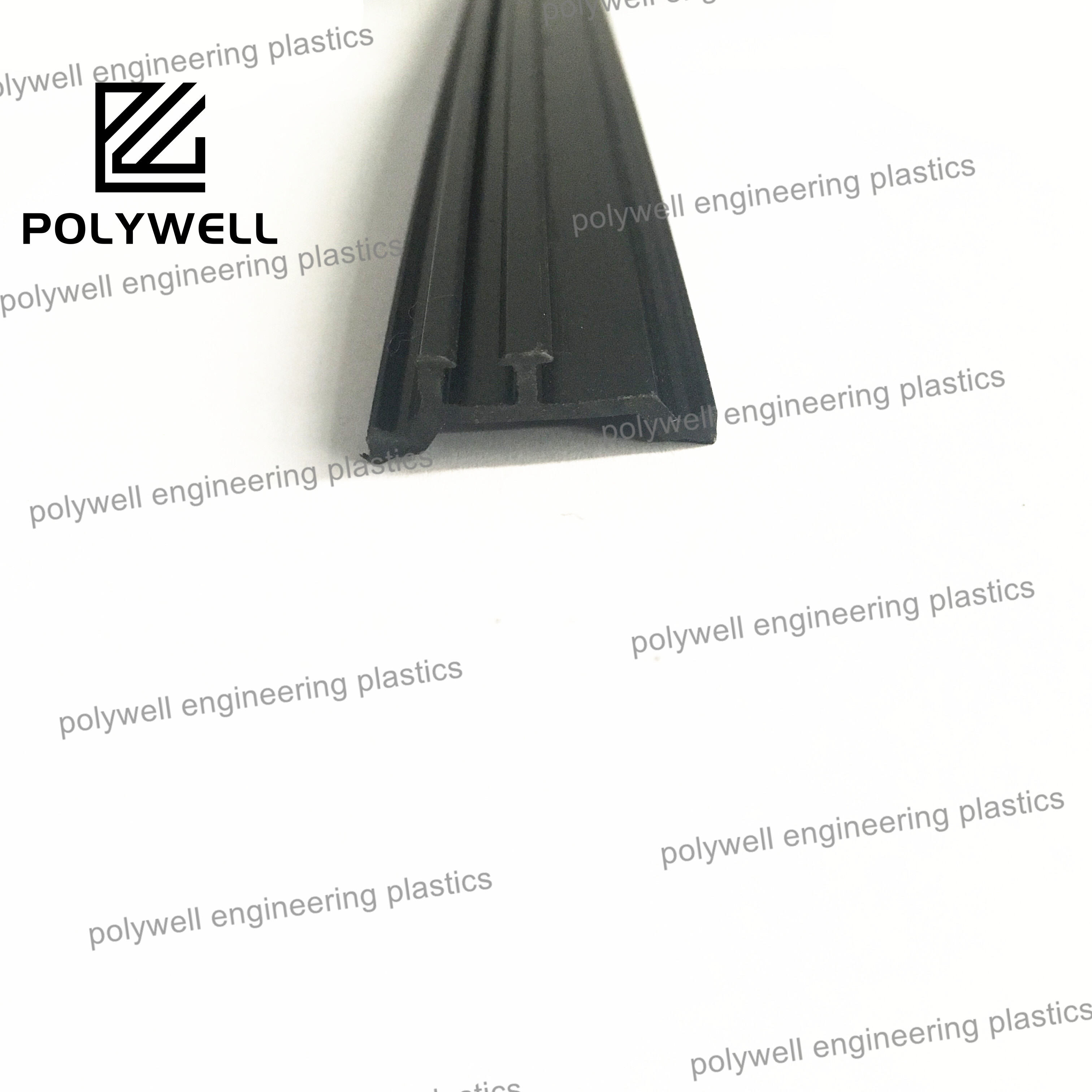

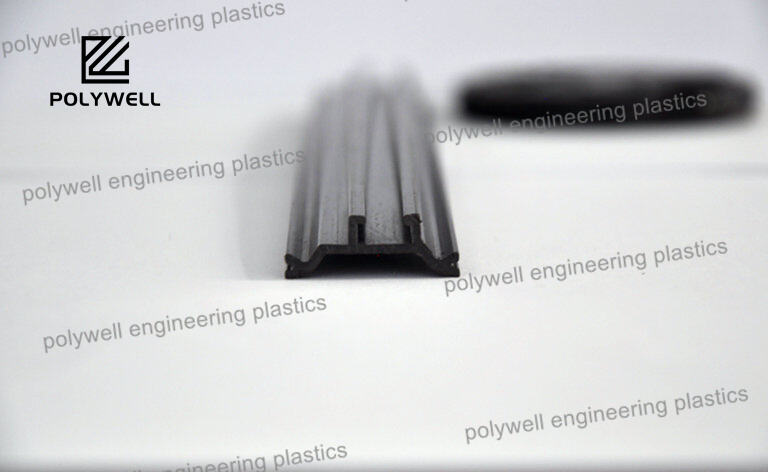

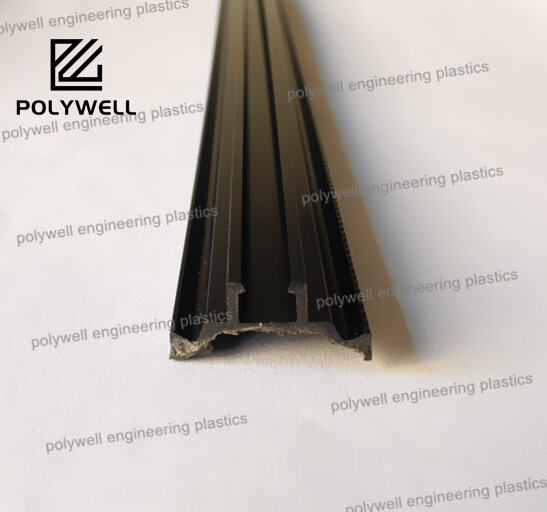

Профиль из полиамида (PA) — это экструдированный профиль, изготавливаемый из полимида (нейлона), представляющий собой важную категорию инженерных компонентов, ценящихся за высокую механическую прочность, устойчивость к износу и термическую стабильность. Хотя наиболее распространёнными базовыми материалами являются полиамид 6 и PA 66, эти профили редко используются в чистом, ненаполненном виде для конструкционных применений из-за их гигроскопичности и склонности к изменению размеров. Вместо этого их обычно модифицируют добавками, чаще всего стекловолокном, создавая марки, такие как PA66 GF30, что значительно повышает прочность на растяжение, жёсткость и температуру тепловой деформации. Производство профилей из PA осуществляется в основном методом экструзии пластика, при котором термопластичный материал нагревается до расплавленного состояния и продавливается через формующую головку, образуя непрерывный профиль с постоянным поперечным сечением. Этот процесс позволяет изготавливать сложные геометрические формы, включая полосы, стержни, трубы и специальные каналы, разработанные специально для таких применений, как терморазрывные вставки в алюминиевых окнах и дверях. Ключевые свойства, делающие профили PA подходящими для подобных требовательных задач, — это благоприятное сочетание относительно низкой теплопроводности (около 0,3 Вт/м·К для наполненных стекловолокном марок) и высокой несущей способности. Они обладают отличной устойчивостью к абразивному износу, химическим веществам, таким как масла и растворители, а также к усталостным нагрузкам, что обеспечивает долговременную работоспособность в динамических условиях. Однако необходимо учитывать их способность поглощать влагу: перед переработкой обязательна предварительная сушка, а в процессе эксплуатации необходимо учитывать первоначальное изменение размеров при достижении равновесия по влажности при назначении конструкторских допусков. Помимо строительства, профили PA незаменимы в автомобильной промышленности для направляющих и уплотнений, в машиностроении — для износостойких накладок и шестерён, а также в потребительских товарах. Их универсальность в сочетании с возможностью точной экструзии делает их фундаментальным элементом современного машиностроения, предлагая полимерное решение там, где металл непригоден из-за коррозии, веса или теплового мостикования.