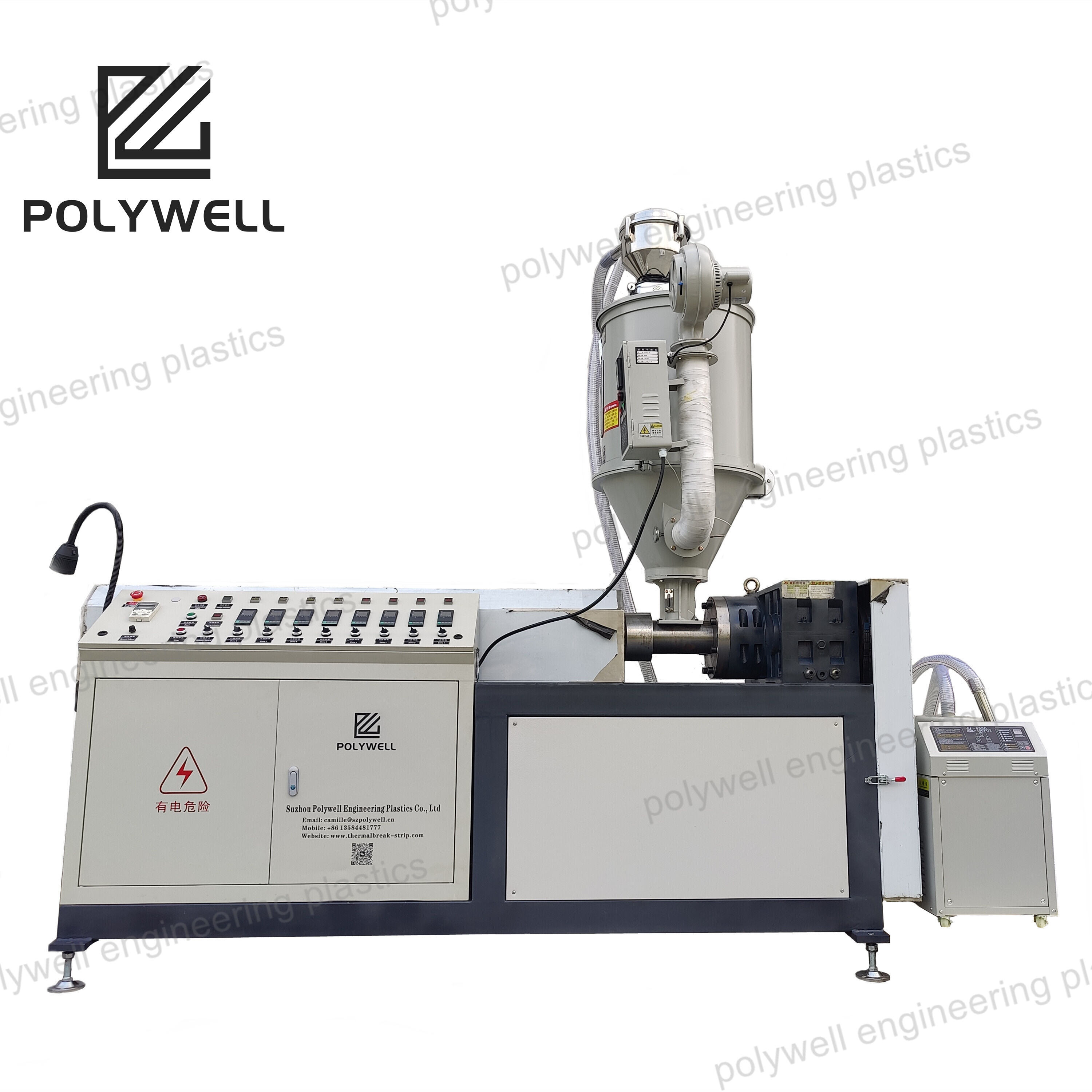

Różnice technologiczne między jednoślimakowymi a dwuślimakowymi prasami wytłaczającymi stanowią jedną z podstawowych podziałów w urządzeniach do przetwórstwa polimerów, przy czym każda platforma oferuje wyraźne zalety dostosowane do konkretnych zastosowań. Prasy jednoślimakowe działają na stosunkowo prostych zasadach mechanicznych, w których tarcie między obracającym się ślimakiem a nieruchomą skorupą przesuwa materiał do przodu, generując jednocześnie ciepło poprzez rozpraszanie lepkościowe. Ten prosty podejście prowadzi do budowy odpornych, ekonomicznych maszyn odpowiednich do ciągłego przetwarzania wstępnie kompundowanych materiałów w zastosowaniach takich jak wytłaczanie rur, produkcja płyt oraz wytłaczanie włókien. Ich ograniczenia obejmują ograniczoną zdolność mieszania, wrażliwość na właściwości przepływu materiału oraz ograniczoną skuteczność dezodoryzacji. Natomiast prasy dwuślimakowe, szczególnie konstrukcje współbieżne zazębiające się, zapewniają wyporowe przesuwanie materiału, budowę modułową umożliwiającą precyzyjną dostosowanie konfiguracji ślimaka oraz intensywne mieszanie dzięki specjalnym sekcjom mieszalnym. Te cechy czynią je niezastąpionymi w operacjach kompundowania z udziałem wypełniaczy, wzmacniaczy lub wielu faz polimerowych, procesach reaktywnego wytłaczania oraz usuwaniu lotnych składników. Zagadnienia związane z kontrolą procesu znacząco się różnią: prasy jednoślimakowe wymagają starannego dopasowania profilu termicznego i konstrukcji ślimaka dla uzyskania stabilności, podczas gdy prasy dwuślimakowe pozwalają na szerokie regulowanie intensywności mieszania, czasu przebywania i wprowadzanego energii poprzez zmianę konfiguracji ślimaka. Ekonomika eksploatacji sprzyja prasom jednoślimakowym pod względem kosztów inwestycyjnych i prostoty konserwacji, natomiast systemy dwuślimakowe oferują wartość poprzez elastyczność procesową i możliwości formulacyjne. Ostatnie trendy pokazują zbliżenie się tych technologii – konstrukcje jednoślimakowe są wyposażane we wzbogacone sekcje mieszające, podczas gdy producenci pras dwuślimakowych opracowują wersje zoptymalizowane pod kątem kosztów dla określonych rynków. Proces wyboru musi uwzględnić charakterystykę materiału, specyfikacje produktu, objętość produkcji oraz wymagania dotyczące przyszłej elastyczności, przy czym wiele zakładów wykorzystuje obie technologie w sposób uzupełniający w ramach swojego systemu produkcyjnego. Zrozumienie podstawowych zasad działania i granic możliwości każdej z technologii pozwala na optymalny wybór sprzętu, dostosowując jego możliwości do konkretnych wymagań procesowych.